www.industrie-afrique-du-nord.com

05

'16

Written on Modified on

ACI

Mesure haute vitesse et haute précision sur cible réfléchissante

Auto Châssis International est un équipementier spécialisé dans la conception, la validation et la fabrication de systèmes et modules de liaison au sol. L’usine du Mans regroupe 2 000 personnes. Elle fabrique notamment des freins, des berceaux moteur, des trains arrière et des bras de suspension.

« Nous faisons une analyse de déformation thermique de disque de frein lors de phase de freinage sur banc d’essais. La montée en température est réalisée via 10 à 40 coups de frein avec une vitesse simulée de véhicule de 40 km/h », explique Jean-Luc HEULOT, responsable ingénierie freinage au sein d’AUTO CHASSIS INTERNATIONAL, filiale du groupe Renault.

Le disque de frein en métal atteint alors une température de 650ºC. Il génère alors des rayonnements et des réflexions parasites, ce qui rend les mesures plus difficiles.

Le but du test est de vérifier que la déformation est minimale et que surtout il reprend sa forme d’origine à la fin du test, car cela peut provoquer un voilage ou un effet de broutement, responsable de vibrations. On peut aussi perdre du couple de freinage pour certains modèles de freins à main.

« Nous utilisions précédemment un capteur capacitif. Or cette solution présentait des problèmes de fiabilité, ce qui finissait par être coûteux. Les problèmes étaient que nous avions besoin de monter et démonter régulièrement les capteurs et qu’en plus ils étaient placés à quelques millimètres de la cible à 650ºC. Depuis, avec l’installation des LK-G, nous n’avons plus constaté de problème de panne de capteur en deux ans. Le montage et démontage sont plus simples », ajoute Jean-Luc HEULOT.

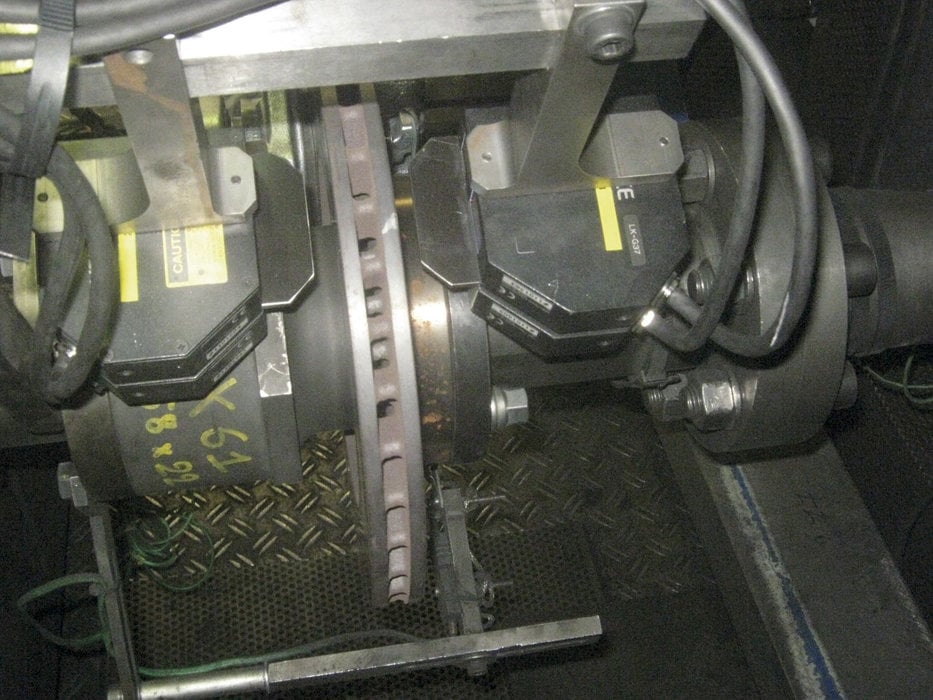

Le LK-G est posé grâce à une cale plastique. Le capteur fait son « zéro », lors du premier tour, puis réalise les mesures. Il y a 4 LK-G sur le banc d’essais : 2 de chaque côté pour mesurer les petits et grands diamètres. Les mesures sont prises sur la longueur du test, toutes les 100 ms.

Le LK-G est un capteur de déplacement par triangulation qui réunit le meilleur de la technologie Keyence : sa performance et sa stabilité permettent de réaliser ces mesures.

Ce capteur offre ce qu´il y a de mieux pour les mesures laser sans contact : une vitesse d´échantillonnage de 50 kHz, une précision de +/- 0,03% et une résolution de 0,01 µm. Le Li-CCD (le CCD linéarisé développé par Keyence) offre un échantillonnage 25 fois plus rapide que les modèles classiques. Un processeur de forme d’onde spécial (processeur de signal numérique) effectue le traitement numérique haute vitesse du signal CCD et produit très rapidement des mesures ultra précises. Il est possible de mesurer de façon fiable les cibles en rotation, en déplacement ou vibrant à grande vitesse.

Le capteur LK-G a l´avantage de pouvoir réaliser sa détection dans des conditions qui jusqu´alors étaient très difficiles pour les capteurs laser. Outre sa capacité à effectuer une mesure indépendante de la couleur, de la texture de la surface ou de la lumière parasite, le LK-G offre un excellent comportement sur les cibles translucides ou transparentes et les surfaces provoquant des réflexions multiples. Des algorithmes ont été développés pour mesurer avec fiabilité des cibles qui posaient jusque là problème aux méthodes de détection classiques : La technologie ABLE détecte la surface de la cible et ajuste l’intensité de la lumière du laser au meilleur niveau. ABLE contrôle intelligemment la durée d’émission, la puissance et le gain. Il offre ainsi une plage de réglage jusqu’à 90 fois supérieure à celle des modèles classiques. Des mesures précises sont possibles même lorsque l’état de surface de la cible varie fortement. L’Algorithme MRC permet l’élimination des réflexions multiples par une surface métallique. Lorsque 2 pics ou plus sont générés par des réflexions multiples, l’algorithme compare les formes d’onde à celle de la lumière reçue la plus récente et détermine la plus semblable à la « forme d’onde correcte ».

Un boîtier moulé, d’une très grande rigidité, permet de réduire les écarts dus aux variations de température, tandis que le bruit est réduit grâce au Li-CCD.

« Au-delà de ses performances techniques, Keyence a réalisé une démonstration avant achat et nous a assisté tout au long de la mise pour nous permettre d’atteindre rapidement les résultats attendus », conclut Jean-Luc HEULOT.

Le LK-G de Keyence est placé à 30mm des disques de frein qui peuvent atteindre la température de 650ºC.

La distance du capteur LK-G, par rapport à la pièce, se fait à l’aide d’une cale plastifiée. Lors des premiers tours les mesures enregistrées nous servent de zéro. Ensuite la déformation est calculée en fonction de cette valeur initiale, 2 ponts précis sont pris en compte 300 et 600°C. Il y a 4 LK-G sur le banc d’essais : 2 de chaque côté pour mesurer les petits et grands diamètres. Les mesures sont prises sur la longueur du test, toutes les 100 ms.

Le LK-G est un capteur de déplacement par triangulation qui réunit le meilleur de la technologie Keyence : sa performance et sa stabilité permettent de réaliser ces mesures.

www.keyence.fr/MENEWSLKG

1 - LK-G permet une mesure longue distance de haute précision.