www.industrie-afrique-du-nord.com

10

'23

Written on Modified on

Yamaha: Une production agile commence par un transport flexible

Comment un transport programmable et modulable des pièces de travail contribue à une production performante.

Face aux exigences du marché actuel, les fabricants doivent concilier économies d’échelle et agilité pour satisfaire les besoins d’un marché en constante mutation, en produisant davantage et en lançant rapidement de nouvelles variantes de produits. La flexibilité est également le maître mot en matière d’encombrement au sol et de ressources humaines, qui doivent être utilisés de manière efficace, toujours dans un souci de gain de productivité.

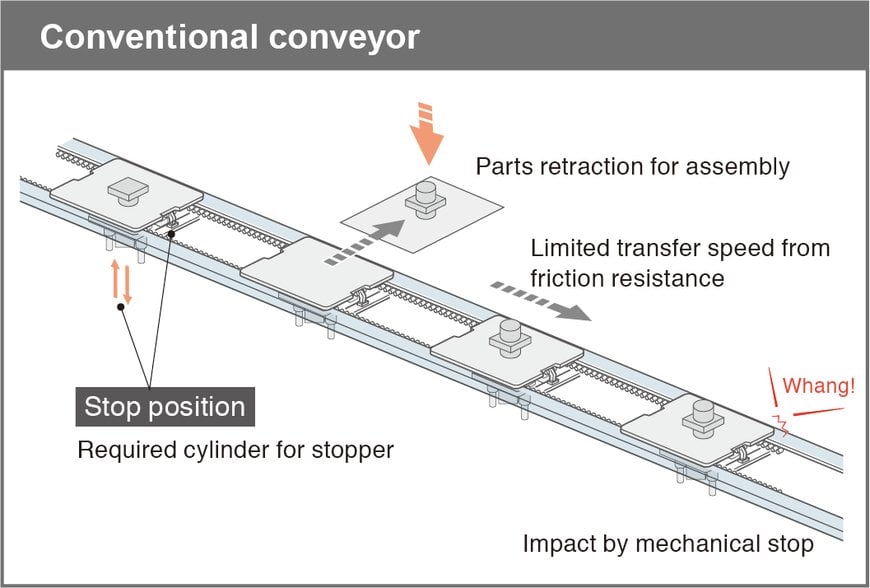

L’automatisation est la clé pour réaliser des économies d’échelle. Mais les machines traditionnelles pêchent souvent par leur manque de flexibilité, en particulier lors du déplacement et du chargement des pièces d’une machine à une autre selon la séquence prévue pour la fabrication.

Une ligne de production réunit généralement des machines standards, semi-personnalisées et entièrement personnalisées, reliées par des convoyeurs. Souvent, ces convoyeurs sont conçus sur mesure ou adaptés aux contraintes d’espace de l’usine. La vitesse d’un convoyeur dépend donc toujours du reste de la ligne, mais aussi du temps de cycle des processus les plus lents ou les plus longs, si bien que des pauses sont parfois inévitables.

Ce type d’automatisation limite les possibilités non seulement d’individualisation des produits sur la ligne, mais aussi, par exemple, d’accélération de la production, d’augmentation des volumes produits ou de réorganisation de l’espace au sein de l’usine.

Yamaha aide les fabricants de nombreux secteurs (composants automobiles, électronique industrielle, emballage alimentaire...) à surmonter les lacunes connues de l’automatisation conventionnelle. Quatre clients témoignent aujourd’hui de leur expérience avec les modules linéaires LCMR200 de Yamaha, associés à des robots SCARA et cartésiens, et des avantages qu’ils en ont retirés, notamment un temps de cycle plus court, une meilleure efficacité et un rendement supérieur.

Un gain de productivité sur chaque ligne

Un fabricant de composants automobiles souhaitant augmenter sa productivité s’est heurté aux limites typiques de l’automatisation conventionnelle. Pour fonctionner correctement, les butées mécaniques et les cylindres pneumatiques entraînent une grande perte de temps pour le positionnement des chariots à chaque poste de travail. Il faut aussi une unité tampon entre chaque poste, et la ligne doit régulièrement être arrêtée pour résoudre des problèmes mineurs.

Dans cette situation, les fabricants ont généralement le choix entre augmenter le nombre de lignes de production, accélérer la cadence des machines pour réduire le temps de traitement ou accélérer les transferts entre chaque processus.

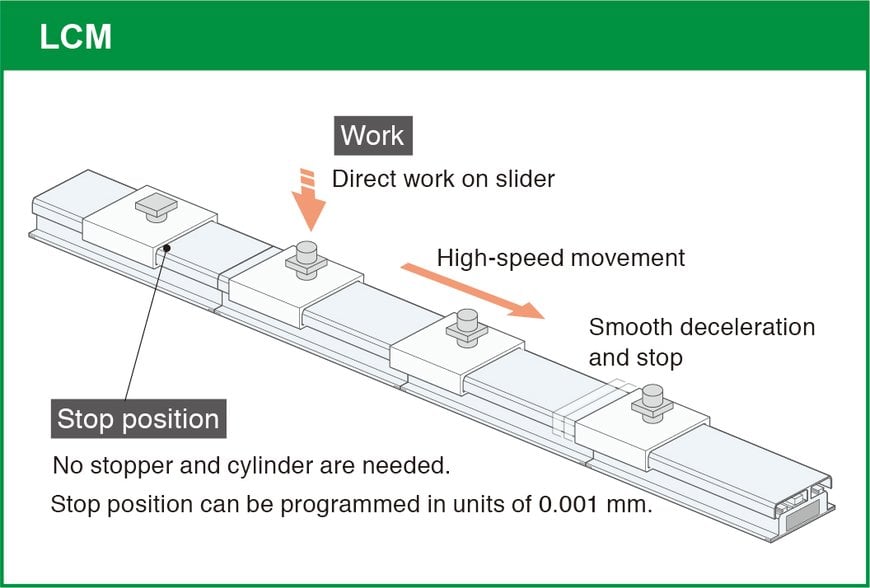

Le remplacement des convoyeurs conventionnels par des modules LCMR200 permet de réduire la durée des transferts sur la ligne. De plus, le réglage particulièrement flexible de la vitesse de transfert rend possible la suppression des unités tampons. Le LCMR200 s’arrête rapidement à une position définie précisément, d’où une réduction significative du temps de transfert effectif entre les processus. Enfin, le travail peut être effectué directement sur la glissière du LCMR200, ce qui raccourcit le temps de cycle.

Dans cet exemple, le temps de transfert a baissé de deux secondes à 0,7 seconde. Le client a alors vu son volume de production augmenter de 23 % sans avoir à modifier ses processus d’assemblage. Il a également économisé le coût des gabarits qui servaient auparavant au transport des pièces sur les convoyeurs.

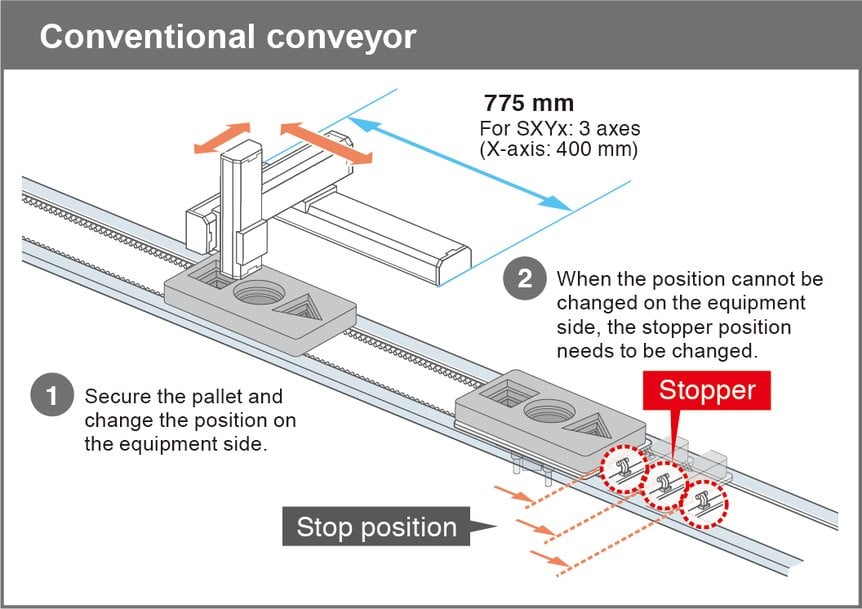

Des changements de produits facilités

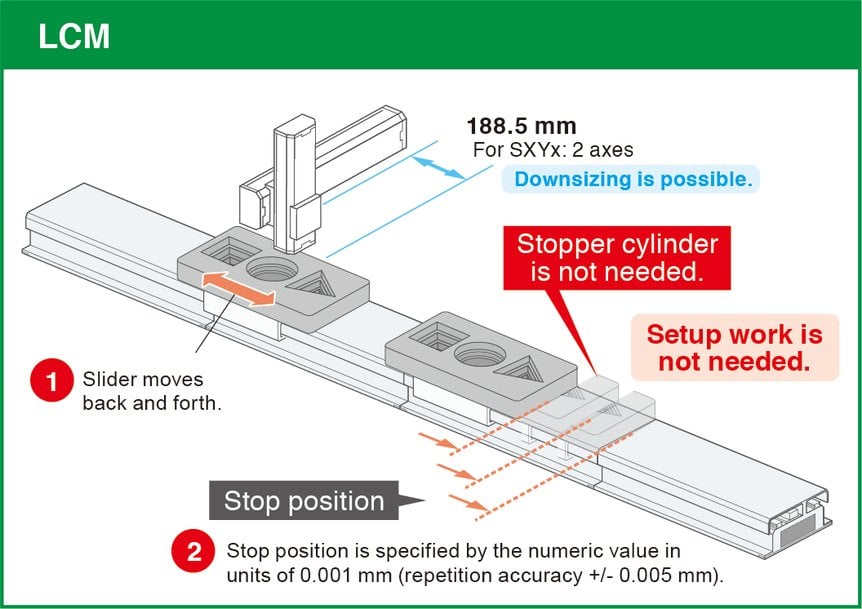

Autre exemple : un fabricant de petits moteurs électriques divers et variés a gagné du temps sur les changements de ligne pour fabriquer ses différents modèles grâce au LCMR200. Ce client avait déjà optimisé sa production pour réduire la fréquence des changements et ainsi les tâches de configuration correspondantes. Les autres possibilités d’amélioration étaient donc très limitées en raison du temps nécessaire pour ajuster la position des butées et changer les gabarits. Qui plus est, chaque nouveau réglage risque d’entraîner des erreurs.

Le passage au convoyage modulaire avec le LCMR200 a réduit à presque rien le temps de réglage, car les positions d’arrêt sont simples à reprogrammer sans modification physique de la configuration. La flexibilité qu’offrent ces nouveaux modules a permis à l’entreprise d’utiliser un modèle de gabarit commun à toutes les variantes de produits, d’où un gain de temps réel et un risque moindre d’inefficacité et d’erreurs.

Pour résumer, le recours au LCMR200 a permis de consacrer 16 heures de plus par mois à la production au lieu des changements de produits.

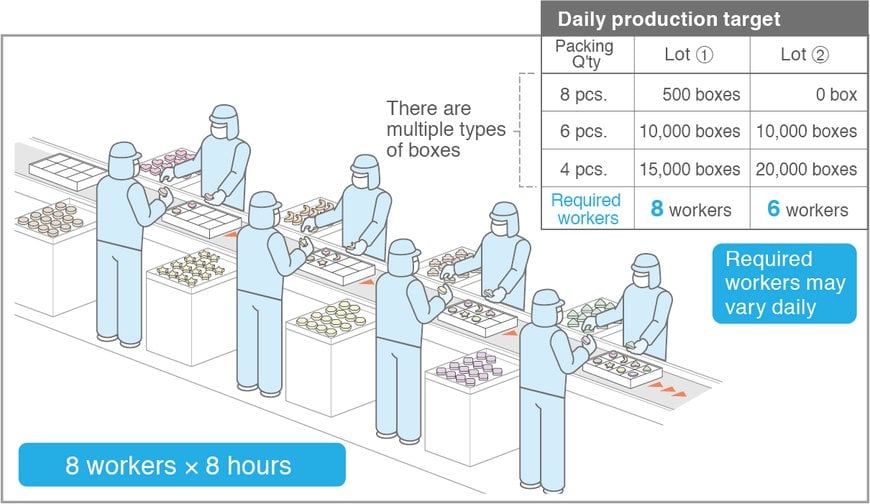

Une gestion simplifiée du personnel

Troisième cas de figure, dans l’industrie alimentaire : grâce au LCMR200, une entreprise qui conditionne des biscuits a pu surmonter le défi de disposer à tout moment d’un nombre suffisant d’opérateurs pour sa production. En effet, jusqu’à huit salariés pouvaient être nécessaires lors des pics de production. Or les responsables avaient souvent eu du mal à les réunir au moment voulu. Et inversement, il y en avait parfois trop pour conditionner une petite quantité de biscuits seulement.

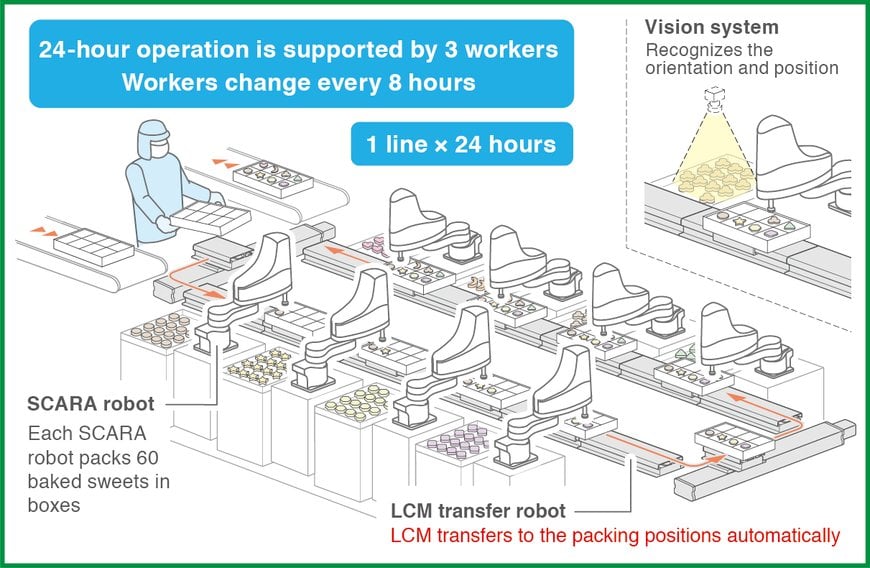

Grâce aux modules LCMR200 et à leur unité de transfert horizontal innovante, un seul opérateur transfère les biscuits de la sortie du processus de cuisson vers deux rangées de robots SCARA pour qu’ils soient conditionnés en emballages individuels, refermés puis regroupés avant d’être expédiés en magasin.

Finis les problèmes de gestion du personnel pour l’entreprise ! Trois salariés permanents assurent désormais en 3 x 8 heures une production continue pour répondre à la forte demande de ces délicieux biscuits.

Une supervision et une maintenance plus faciles

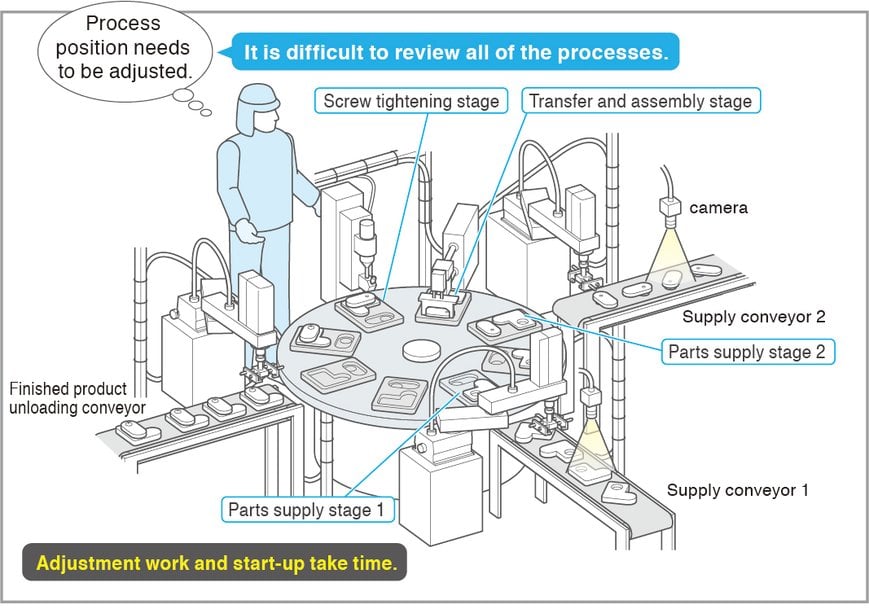

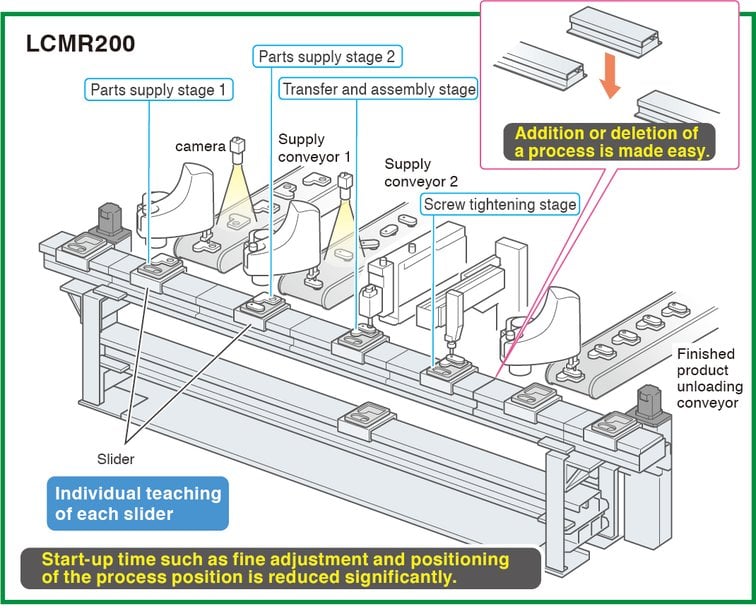

Enfin, un fabricant de composants automobiles utilisait des tables d’indexation pour déplacer les pièces dans un ordre précis entre les robots d’assemblage. Mais ces tables ont plusieurs inconvénients, notamment le nombre élevé de machines d’assemblage autour, qui limite l’accès pour les responsables de la production. Par ailleurs, il est difficile de changer les positions d’arrêt, et les pannes peuvent entraîner de longs retards.

Grâce aux modules LCMR200 et à leur unité de transport vertical, l’entreprise a mis en place une séquence de production plus facile à superviser, tout en bénéficiant d’une grande précision de placement. Le LCMR200 facilite un ajustement minutieux de toutes les positions d’arrêt.

Enfin, la planification et l’installation de la ligne sont beaucoup plus faciles, grâce à la précision de placement et à la flexibilité du LCMR200. En outre, sa modularité simplifie la maintenance et le dépannage.

Conclusion

Aujourd’hui, fabriquer demande de l’agilité, c’est-à-dire de s’adapter aux demandes du marché, voire de chaque client. L’automatisation conventionnelle peut être longue à mettre en œuvre et difficile à adapter et à faire évoluer pour améliorer la productivité et augmenter la cadence en cas de besoin.

Une solution flexible de transport des pièces de travail, telle que le LCMR200 de Yamaha, fournit les bases d’une automatisation rapide à mettre en œuvre, facile à reconfigurer et à faire évoluer. La programmation des modules à l’aide du même logiciel graphique que les autres robots de la ligne de production ajoute encore à ces avantages, en facilitant la conception et la configuration.

www.yamaha-motor-robotics.com