www.industrie-afrique-du-nord.com

04

'23

Written on Modified on

Formlabs annonce la nouvelle Flame Retardant Resin, la Build Platform 2L et la prise en charge des fichiers 3MF

Un nouveau matériau, un nouvel outil de post-traitement et une nouvelle prise en charge de fichiers qui offrent encore plus de possibilités aux imprimantes 3D de Formlabs.

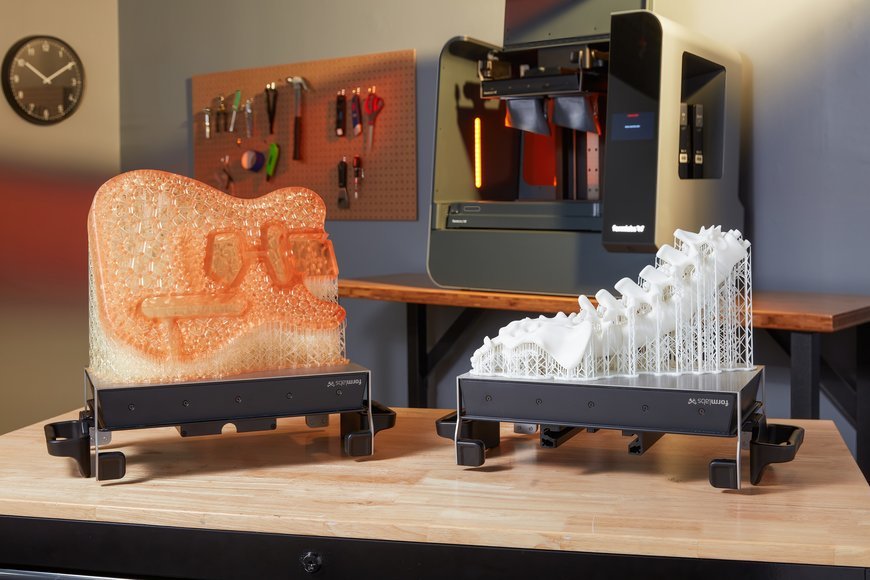

Formlabs, leader de l'impression 3D, a annoncé au salon RAPID + TCT le lancement de sa première résine ignifugée Flame Retardant Resin pour les imprimantes 3D de la série Form 3, de sa nouvelle Build Platform 2L équipée de la technologie de détachement rapide (Quick Release Technology) pour la Form 3L et la Form 3BL, et de la prise en charge des fichiers 3MF par PreForm.

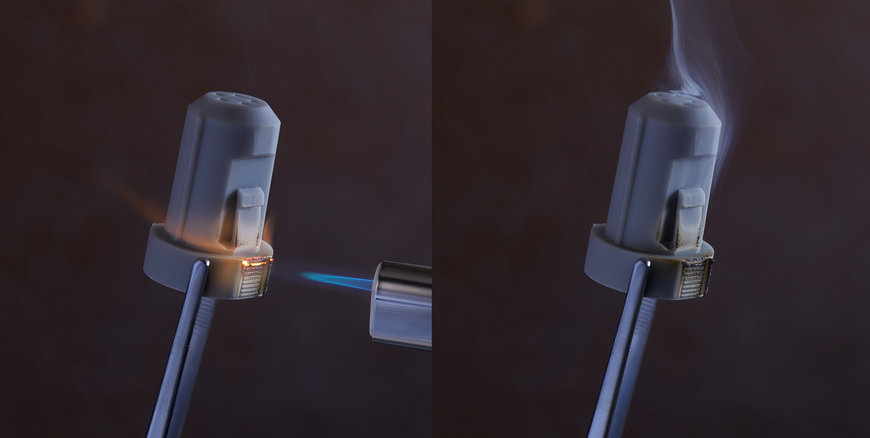

Flame Retardant Resin est la première résine autoextinguible certifiée UL 94 V-0 de Formlabs, développée pour les secteurs du transport, de l'aviation, de la production industrielle, de l'électronique et de l'aérospatiale.

Build Platform 2L permet aux utilisateurs des Form 3L/3BL de produire des pièces de grande taille avec la même efficacité de post-traitement que celle dont bénéficient les utilisateurs des Form 3/B/+ depuis le lancement de la Build Platform 2.

Enfin, la prise en charge des fichiers 3MF par PreForm permet de réduire la taille des fichiers et de stocker plusieurs modèles dans un seul fichier, entre autres avantages. Ces trois nouvelles offres ouvrent les possibilités de productions à tous pour que chacun puisse créer sans limites avec les imprimantes 3D de Formlabs.

« Nous sommes ravis de proposer de nouvelles options réclamées par nos utilisateurs, tout en élargissant les possibilités de production pour les clients de nouveaux secteurs », a déclaré Dávid Lakatos, Chief Product Officer de Formlabs. « Avec la Build Platform 2L, nous permettons aux utilisateurs Form 3L et Form 3BL d'imprimer plus et mieux, et avec Flame Retardant Resin, nous donnons accès à l'impression 3D à des secteurs tels que l'aviation et le transport, qui doivent se conformer à des réglementations et certifications strictes en matière d'ignifugation. Enfin, en permettant à PreForm, notre logiciel gratuit de préparation de fichiers, de prendre en charge les fichiers 3MF, nous facilitons plus que jamais la tâche des utilisateurs qui souhaitent transformer leurs conceptions en produits physiques. »

Avec Flame Retardant Resin, les utilisateurs peuvent facilement et rapidement créer des pièces en plastique fonctionnelles qui sont rigides, résistantes au fluage et adaptées à une utilisation à long terme dans des environnements à haute température. Flame Retardant Resin vous permet de fabriquer des pièces ignifugées sans passer par des méthodes traditionnelles coûteuses. Ce matériau est idéal pour la production de pièces d’intérieur dans l’aéronautique, l’automobile et le ferroviaire. Il peut aussi être utilisé pour la création de composants internes ou de protection pour des appareils électroniques grand public, de gabarits, de fixations et de pièces de rechange sur mesure pour des environnements industriels.

Flame Retardant Resin est certifiée UL 94 V-0 et FAR25.853(a) et présente d’excellents résultats aux évaluations de flamme, fumée et toxicité (FST). Elle offre une grande liberté de conception pour créer des pièces isotropes et très détaillées avec un excellent état de surface qui ont l'aspect et le ressenti des pièces moulées par injection, mais à un coût beaucoup plus bas.

« Pouvoir imprimer en 3D une pièce qui simule un thermoplastique et qui présente une bonne finition, des détails fins et un comportement mécanique similaire à celui des pièces moulées est un énorme gain de temps et un grand avantage », a déclaré Tony Parker, directeur d'Avance Design. « Avec Flame Retardant Resin, nous pouvons passer de la conception CAO à la pièce finie en nous épargnant le travail supplémentaire que nous devions effectuer avec d'autres méthodes. »

Build Platform 2L est la plateforme de fabrication nouvelle génération pour les Form 3L/3BL. Sa technologie brevetée de détachement rapide (Quick Release Technology) permet de retirer rapidement et facilement les pièces sans outils, en quelques secondes à peine. En imprimant directement sur la plateforme sans support, les utilisateurs peuvent économiser sur les coûts des matériaux et post-traiter leurs pièces plus rapidement. Siemens Energy Orlando Innovation Campus (OIC) utilise la Form 3L et la Build Platform 2L pour imprimer de grands moules directement sur la plateforme de fabrication, chose inenvisageable auparavant. Avec la Build Platform 2L, Siemens peut désormais réduire le temps d'impression et le temps de travail, et s’ouvrir à de toutes nouvelles applications.

« Nous sommes en mesure d'imprimer des pièces d'un kilogramme en une seule fois, sans aucun support, et les décoller facilement du plateau, ce que nous ne pouvions pas faire auparavant. La seule autre option était l'usinage. » a déclaré Matthew Deutsch, technicien en fabrication additive chez Siemens Energy OIC. « Ça valait la peine d'attendre. Avec les moules, nous pouvons imprimer et commencer à produire des pièces en plastique moulées par injection dans les 24 heures. Cela change la donne pour l'ensemble du secteur. »

www.formlabs.com