Force et finesse : des systèmes d'entraînement utilisés pour la production de chocolat

La transformation des fèves de cacao en chocolat nécessite de nombreuses étapes. Des ingrédients et mélanges dans différentes consistances sont en mouvement quasi-constant pendant des heures, voire des jours. Un tel procédé requiert des systèmes d'entraînement d'une grande fiabilité. Sur le site de production de Zotter Schokoladen, dans le sud-est de l'Autriche, la durabilité et la sécurité intégrée de ces entraînements est doublement importante. Premièrement, car un fonctionnement sans encombre garantit une qualité maximale du produit fini. Et deuxièmement, car la chaîne de production est ouverte en permanence à des milliers de visiteurs. Il faut donc éviter les dysfonctionnements à tout prix. Depuis des années, le site utilise des motoréducteurs NORD DRIVESYSTEMS pour les tâches de convoyage, de mélange et de pompage.

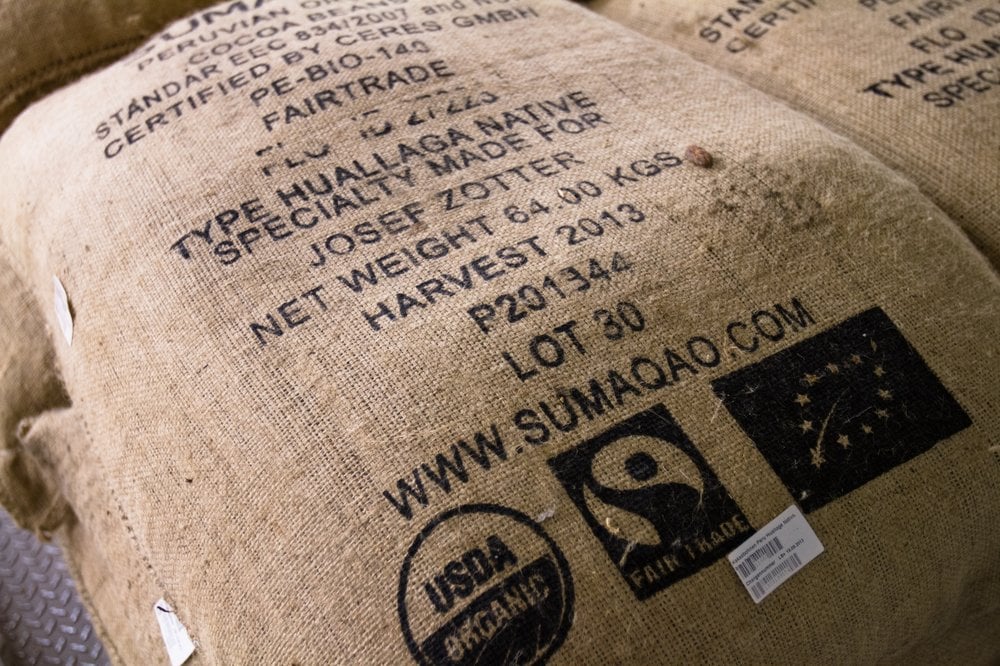

Illustration 1 : Zotter emploie uniquement des ingrédients biologiques issus du commerce équitable, notamment des fèves de cacao de producteurs triés sur le volet

Le chocolatier Josef Zotter est un homme de principes, notamment en matière de développement durable. Son usine de Riegersburg, dans le sud de l'Autriche, utilise uniquement de l'énergie renouvelable, essentiellement produite par la combustion sur site des déchets. Le traitement équitable, qu'il s'agisse des producteurs comme des consommateurs, est tout aussi important pour M. Zotter. Il est d'ailleurs le seul fabricant de chocolat en Europe à utiliser uniquement des ingrédients biologiques issus du commerce équitable. M. Zotter attend le même engagement de la part de ses fournisseurs. C'est pourquoi le site de Riegersburg impose des critères très stricts aux machines, équipements, et services de ses partenaires technologiques. L'expert process industriels suisse Bühler a été chargé de concevoir et de mettre en oeuvre ce site de production de chocolat. Les motoréducteurs NORD DRIVESYSTEMS contribuent de manière importante à son bon fonctionnement à toutes les étapes du processus. « Nos fournisseurs sont extrêmement fiables, notamment NORD », déclare Thomas Linshalm, responsable de la transformation du cacao chez Zotter. « La fiabilité est essentielle pour toutes nos machines. Il est donc important de savoir que l'on peut compter sur la réactivité de NORD en cas de problème. Si nous devons les joindre, nous savons qu'un interlocuteur pourra immédiatement nous aider. C'est vraiment très appréciable. »

Illustration 2 : Thomas Linshalm, responsable de la transformation du cacao sur le site de Zotter à Riegersburg

Or noir, le cacao est torréfié et moulu

Forts de ses certitudes sur la fiabilité du fonctionnement de l'usine, le management de Zotter peut concentrer toute son énergie sur l'innovation. Chaque année, l'entreprise introduit des dizaines de nouveaux parfums, employant des ingrédients extrêmement divers : de l'ananas au citron en passant par le céleri, l'asperge, la noix de coco ou encore le fromage, voire des matières premières encore plus originales. À l'heure actuelle, Zotter propose 365 variétés différentes de chocolat et autres sucreries. Mais quelles que soient les saveurs et les nouvelles créations, le chocolat reste l'ingrédient indispensable dans la majorité des produits. Depuis des années, le chocolat est produit sur place selon des recettes exclusives de Zotter, ce qui est rare pour un petit fabricant. Les fèves de cacao livrées à l'usine sont nettoyées, torréfiées pendant quelques minutes à plus de 100°C, puis stérilisées à la vapeur. Des motoréducteurs de convoyeur d'une puissance nominale de 0,75 kW assurent le transport entre les postes de nettoyage, de torréfaction et de stérilisation. Les graines de cacao sont ensuite décortiquées. Puis un broyeur avec un système d’entraînement de NORD transforme les graines en pâte de cacao liquide, acheminée vers un mélangeur via un système de tuyauterie. Les pompes employées à cette étape sont équipées de motoréducteurs de 4 kW. Dans le mélangeur, du sucre et éventuellement du lait en poudre sont ajoutés à la pâte de cacao. Du beurre de cacao est ensuite versé sur le tout depuis des cuves voisines, équipées de plusieurs systèmes d’entraînements de pompe.

Illustration 3 : la mixture brute doit être de nouveau concassée dans un broyeur. Elle y est acheminée au moyen d'une bande transporteuse.

Le liquide devient solide.

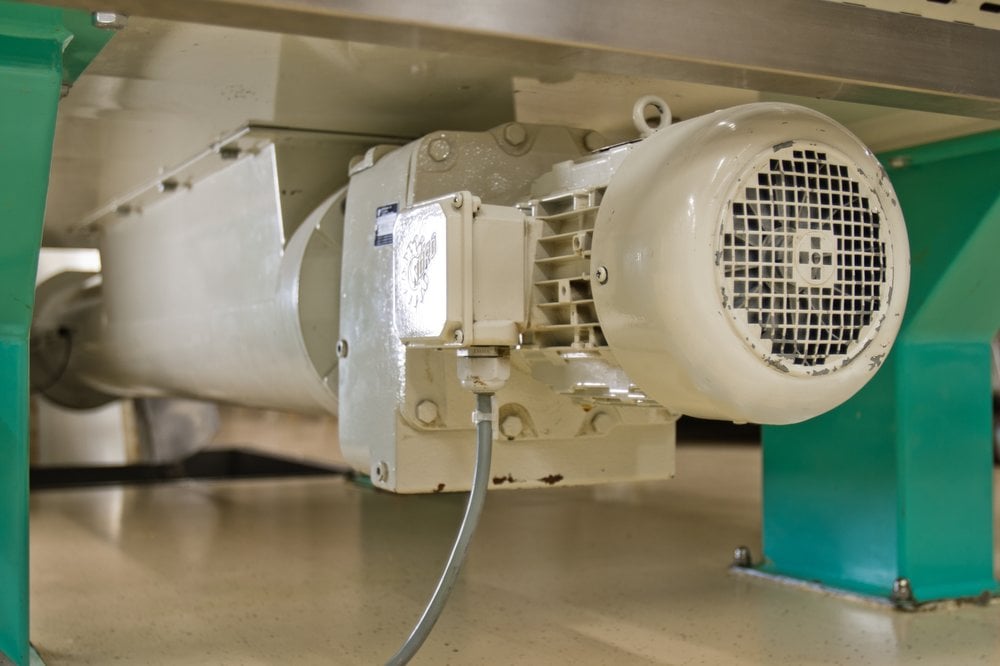

À l'issue du mélange de la masse de cacao avec d'autres ingrédients, on obtient une pâte plus liquide, qui est concassée dans un enrouleur afin d'obtenir une texture fine. Un réducteur à vis sans fin spécial entraîné par un motoréducteur hélicoïdal de 4 kW se charge ensuite de la compression. Basé sur le design NORDBLOC.1, cet entraînement bénéficie d'une conception innovante : les engrenages sont introduits et montés par les alésages de roulement. Bien que la distance entre les axes soit identique à celle des engrenages coniques classiques, la conception du NORDBLOC.1 permet d'utiliser des roulements de plus grande taille, dans une configuration à paliers décalés. Les arbres ont aussi une dimension supérieure à ceux employés dans les systèmes standards du marché. Grâce aux grands paliers, les systèmes d'entraînement sont bien plus solides et résistants, l'usure due aux forces radiales et axiales étant réduite. Les portées d'arbre de plus grande taille permettent une mise en oeuvre très flexible des spécifications client.

Illustrations 4 et 5: la pâte de cacao est comprimée par un réducteur à vis sans fin spécial entraîné par un motoréducteur hélicoïdal

... et le solide devient liquide

Les entraînements de convoyeur transportent alors le produit intermédiaire solidifié via cinq enrouleurs, où il est progressivement raffiné. Ce n'est qu'à l'issue de cette opération que la mixture atteint la dernière étape de production du chocolat. Développée par Bühler grâce à un savoir-faire hautement spécialisé, une conche à arbre unique est utilisée pour réduire la teneur en eau, et ainsi obtenir l'onctuosité voulue. Le conchage est un procédé d'affinage du chocolat par brassage qui permet d'uniformiser le produit. Les substances amères sont évaporées via un système sophistiqué de contrôle de la température, tout en conservant les arômes souhaités. Dans cette application, les entraînements NORD sont utilisés pour le transport, l'agitation et le pompage. Un motoréducteur hélicoïdal sert d'entraînement à courroie pour le remplissage de la conche. Selon la recette, la masse de chocolat est agitée dans un état liquide pendant un maximum de 48 heures à des températures croissantes, jusqu'à l'obtention d'un produit doté du meilleur brillant possible et du profil aromatique souhaité. Les bras agitateurs sont actionnés par un motoréducteur compact. Le motoréducteur à arbres parallèles utilisé à cette fin fournit une puissance nominale de 55 kW. La mixture conchée est évacuée via un système de pompage entraîné par un motoréducteur hélicoïdal.

Illustration 6 : entraînement à courroie utilisé pour le remplissage de la conche

Illustration 7 : motoréducteur à arbres parallèles entraînant la conche

Illustration 8 : les ingrédients et produits intermédiaires sont déplacés entre les cuves et machines via plusieurs entraînements de pompe ; ci-dessus, l'évacuation de la conche.

Conclusion

Pour la production du chocolat, des machines telles que des broyeurs, des mélangeurs et des agitateurs, ainsi que de nombreux convoyeurs et séries de pompes, s'appuient sur des systèmes d'entraînement robustes. Différents types de motoréducteurs NORD DRIVESYSTEMS accomplissent une grande partie de ces tâches sur le site de production de Josef Zotter. Thomas Linshalm, responsable de la transformation du cacao de ce confiseur réputé pour sa créativité, explique : «Nous utilisons un grand nombre de motoréducteurs. Il est donc essentiel de pouvoir obtenir des pièces de rechange rapidement et en permanence, au cas où. Mais en règle générale, ces entraînements fonctionnent avec une grande fiabilité. »