Des solutions innovantes d’automatisation pour la e-mobilité

Progressivement, les motorisations électriques et hybrides remplacent les moteurs thermiques. La batterie est un élément incontournable de l’électrification : de plus en plus de constructeurs lancent leur propre production de systèmes de batteries et cherchent des solutions appropriées.

Liebherr a travaillé de manière intensive sur les processus pour proposer des concepts modulaires et adaptés à l’assemblage automatisé des packs de batteries.

D’une façon générale, les spécifications relatives à la fabrication de moteurs thermiques sont parfaitement connues. En revanche, la fabrication de composants destinés à la e-mobilité est une réelle nouveauté pour de nombreux constructeurs. La plupart du temps, les lignes d’assemblage de packs de batteries ne sont que partiellement automatisées, car jusqu’à présent, l’automatisation intégrale n’était pas rentable pour des lots de petite et moyenne taille. Mais avec l’accroissement des volumes de production, l’automatisation partielle n’est plus compétitive. En conséquence, les constructeurs automobiles et les équipementiers ont de plus en plus besoin de lignes d’assemblage entièrement automatisées.

Fournisseur d’automatisation avec une expertise en processus

Liebherr a intégré ce changement technologique dans le développement de ses solutions d’automatisation et a développé un savoir-faire adapté pour aider ses clients à concevoir de nouveaux procédé de fabrication. L’entreprise développe aussi bien des lignes de production pour les groupes motopropulseurs conventionnels qu’électriques et couvre, avec ses solutions d’automatisation modulaires, de la station individuelle à la ligne d’assemblage clé en main, tous les profils d’exigences que ce soit pour les moteurs thermiques ou pour la e-mobilité.

« Nous nous considérons depuis toujours comme un fournisseur de solutions et un interlocuteur pour tous les besoins des clients », explique Viktor Bayrhof, Market Sales & Product Management Automation Systems chez Liebherr. « Compte tenu de l'évolution des exigences en matière d'automatisation dans le domaine de la mobilité électrique, nous sommes actuellement en train de passer de spécialiste de l'automatisation axé sur la technologie des flux de matériaux à fournisseur de systèmes avec une expertise en processus ».

Opérations clés dans l’assemblage de batteries : Le dosage et le vissage

Parmi toutes les requis, certains jouent un rôle prépondérant dans l’assemblage de blocs de batteries. Il s’agit principalement des opérations de dosage et de vissage :

- Le dosage et l’application d’un isolant thermique et électrique "Gap-Fillers", une pâte thermo-conductrice pour la conductibilité et la dissipation thermique des composants électriques

- L’insertion et le vissage des modules dans le pack de batterie

- La fixation et le vissage du couvercle de la batterie et application du produit d‘étanchéité afin d’empêcher toute fuite de gaz ou toute pénétration d’humidité dans la batterie

D’autres éléments importants sont les opérations critiques liés à la sécurité en fin de ligne de production, tels que le test d’étanchéité, le test haute tension ainsi que l’intégration des bancs d’essai correspondants dans la chaîne de production. Pour cela, des solutions ont été développées pour le transport du pack de batterie de la chaine de production vers le banc d’essai. Egalement, les cas extrêmes tels que l’incendie, sont envisagés et des stratégies d’urgences ont été élaborées.

Insertion automatisé des connecteurs de modules

Liebherr accorde une attention toute particulière à la mise en place des connecteurs de modules haute tension (Busbars). Ils peuvent être enfichables, vissés ou soudés. Les connecteurs enfichables présentent des avantages évidents par rapport aux connecteurs vissés. Pour ce faire, Liebherr a développé un processus d’automatisation novateur et unique jusqu’à présent, permettant l’insertion de connecteurs en toute sécurité.

Du processus partiel au système complet

Les composants nécessaires aux différentes opérations sont fournis par des fournisseurs spécialisés. Par exemple dans le cas de l’opération de dosage, l’équipement de dosage, y compris la pompe, l’unité de dosage et le système de surveillance sont achetés. Liebherr les intègre dans ses propres cellules robotisées et fournit une solution clé en main spécifique au besoin du client. Cela permet l’intégration de toutes les opérations dans un système global conçu par Liebherr, mais également de ne proposer qu’une seule station. « Nous considérons le processus de l’intérieur vers l’extérieur – du processus individuel en détail, de la cellule robotisée jusqu’au système global. Tout cela peut être testé et validé sur nos propres installations d’essai dans des conditions réelles » a déclaré Jan Pollmann, Ingénieur Développement. « Si nous imaginons les différents éléments de l’automatisation comme des briques Lego, alors nous avons déjà construit et mis en marche une petite ville Lego ici dans le TechCenter ».

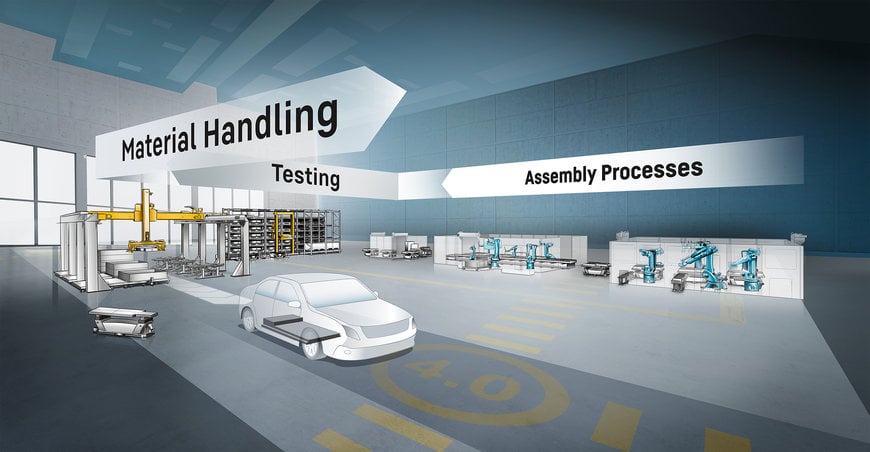

Des moyens uniques dans le Techcenter

Sur une surface d’essai de 700m2, Liebherr réalise des études de faisabilité et des essais préliminaires dans son propre TechCenter. Des lignes d’assemblage partielles avec des modules pour la production automatique de packs de batteries (vissage, enfichage, dosage, collage, préhension, positionnement) sont disponibles pour des tests et des contrôles qualité des composants et des processus.

Liebherr offre ainsi la possibilité de tester et de valider des opérations en conditions réelles. Les essais peuvent être présentés aux clients sur place, mais également via connexion vidéo à distance. Lorsqu’il s’agit de réaliser des séries d’essai pour le compte des clients, Liebherr est flexible et réactif : « Si l’on souhaite tester une opération directement sur la pièce, nous pouvons réaliser une ligne d’essai dans les plus brefs délais », explique Jan Pollmann. « Ces opérations de base peuvent ensuite être appliquées à l’installation de fabrication en série pour la production de masse ». Afin de répondre au mieux à toutes les exigences des clients, les stations de travail peuvent être équipées de différents types de robots, Kuka, Fanuc ou ABB.

Centre de compétence pour l‘e-mobilité

Liebherr est ainsi en mesure de conseiller ses clients sur la conception de nouveaux processus et de les préparer aux changements technologiques imminents, que ce soit pour les opérations individuelles ou pour l’ensemble de la ligne d’assemblage. L’approche modulaire offre la plus grande flexibilité possible, que ce soit pour l’intégration des postes de travail manuels ou pour l’adaptation ultérieure des processus d’automatisation avec un nombre croissant de pièces. « Ainsi, le degré d’automatisation peut évoluer en fonction des exigences du client. La capacité du système signifie que nous pouvons combiner tous les composants du processus dans un système complet », conclut Viktor Bayrhof.

www.liebherr.com