LE PALPAGE SUR MACHINE-OUTIL AUGMENTE LA PRODUCTIVITÉ DES FMS (SYSTÈMES FLEXIBLES ROBOTISÉS) DE 60 %

L'un des clients les plus fidèles de Trevisan, un fournisseur international de vannes dans le secteur du pétrole et du gaz, a invité Trevisan à fournir une cellule flexible (FMS) capable de produire des vannes avec une précision et une productivité élevées, et une intervention manuelle réduite au minimum. Trevisan s'est tourné vers un ensemble de solutions de mesure sur machines-outils Renishaw pour fournir les niveaux élevés de contrôle de process requis par le système.

Contexte

Fondée en 1963, Trevisan Macchine Utensili (Trevisan), située en Italie, est une entreprise reconnue comme un leader mondial dans la conception et la production de centres d’usinages à dispositifs de tournage intégrés pour pièces fixes. Ils sont utilisés dans de nombreux secteurs, notamment l’aéronautique, l'agriculture, l'automobile, l'énergie et la marine.

Trevisan a toujours été caractérisée par des normes de qualité et d'ingénierie extrêmement élevées. Ses machines sont conçues et fabriquées en interne, ce qui garantit un contrôle total de chaque étape du process de production.

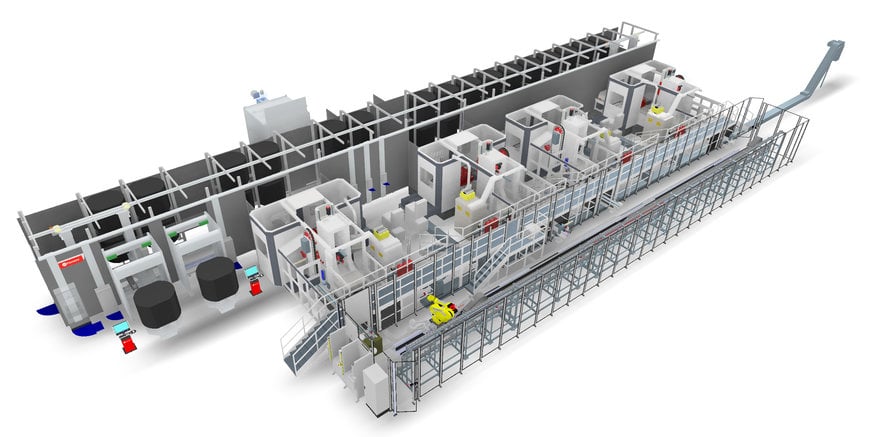

Engagée dans une démarche de progrès technologique continu, l’entreprise offre également à ses clients des solutions FMS complètes et de pointe, intégrant de multiples centres d'usinage Trevisan, des systèmes de gestion des palettes et des magasins d'outils automatisés.

Défi

La proposition FMS qu'a présentée Trevisan à son client comprenait une ligne de production de quatre de ses centres d'usinage DS600/200C, soutenue par un système de palettes multiples à double hauteur de 40 places et un magasin de 600 outils piloté par robot, capable d’usiner une gamme de métaux comprenant les aciers spéciaux, l'acier inoxydable, les alliages et l'inconel.

En tant que principal prestataire, Trevisan a fait appel à Renishaw pour la fourniture des systèmes de mesure destinés à contrôler et vérifier les pièces et les outils, ainsi qu'à d'autres fournisseurs spécialisés pour la fourniture du système de manutention des palettes et de la robotique. Trevisan utilisait depuis de nombreuses années des équipements Renishaw sur ses propres lignes de production de machines-outils, et le fabricant de vannes a approuvé ce choix.

Pour les vannes utilisées dans le secteur international du pétrole et du gaz, la qualité de la production est primordiale. Les vannes doivent non seulement garantir la sécurité des travailleurs, mais aussi être capables d'interrompre sans faute les flux de pétrole ou de gaz. Une étanchéité parfaite est une exigence fondamentale absolue pour une vanne, car la moindre fissure ou le moindre défaut peut entraîner une fuite de pétrole ou de gaz susceptible de polluer et de mettre en danger le milieu environnant.

Massimo Marcolin, directeur des ventes de Trevisan Macchine Utensili, a déclaré : « Pour éviter tout risque de danger, la fabrication des vannes exige une précision maximale. Pour les parties internes de la vanne, où l'interception du flux se produit dans le noyau, nous ne pouvons pas permettre la moindre imprécision. Cela rendrait toute la valve inutilisable ».

Pour atteindre le niveau de précision et de qualité nécessaire aux pièces, il a fallu répondre à un challenge concernant les mesures et contrôles des pièces et des outils

- Palpage avant usinage : Définition de la position exacte de la pièce brute sur la palette, de ses dimensions et des surépaisseurs afin d’optimiser le fraisage et le tournage d’ébauche.

- Contrôle des pièces en cours d’usinage : mesure en cours de cycle des caractéristiques usinées pour vérifier et contrôler la réalisation.

- Mesure de l'outil en cours d’usinage : contrôle automatisé de l'outil, contrôle de l'usure et du bris de l'outil.

- Contrôle des outils de finition : contrôle de l'usure ou de l'endommagement des outils de coupe avant l’usinage de finition.

M. Marcolin a expliqué : « La FMS est conçu de telle sorte que chaque vanne est traitée sur un seul centre d'usinage, dans le but de produire une vanne parfaitement prête à être montée et utilisée. Cela implique que tout le travail de finition soit effectué à l'intérieur de la machine et signifie que l'outil de finition doit être d'une précision parfaite ».

Solution

Technologie des palpeurs pièce

Chaque pièce brute arrivant sur une palette dans un centre d'usinage est mesurée automatiquement sur la machine-outil à l'aide d'un palpeur pièce à transmission radio RMP40 de Renishaw. Ce palpeur à déclenchement par contact ultra-compact permet d'accéder facilement à toutes les caractéristiques de la pièce, ce qui permet de mesurer de manière répétable les dimensions, la position et l'alignement de la pièce sur la palette dans le micron.

Le système de palpage communique avec la CN de la machine-outil par l'intermédiaire d'une interface machine radio Renishaw, RMI-Q. Les résultats des mesures sont utilisés pour régler at aligner les origines pièces dans la machine-outil pour les opérations de tournage, de fraisage et de rectification de précision.

Le palpeur radio utilisant la transmission par spectre étalé à saut de fréquence (FHSS) résout les problèmes liés aux grandes dimensions de ces machines multitâches. Construite à partir de matériaux de la plus haute qualité, le palpeur assure des performances robustes et fiables dans les environnements les plus difficiles, tolérant les chocs, les vibrations, les températures extrêmes et l'exposition constante au liquide de coupe.

Fonctionnant dans la bande d'ondes ISM de 2,4 GHz, le palpeur est conforme à toutes les réglementations radio internationales. Cela signifie que plusieurs palpeurs radio peuvent fonctionner dans la même cellule flexible sans interférer les uns avec les autres.

Le RMP40 est également utilisé tout au long du processus d'usinage des vannes pour les contrôles dimensionnels des pièces brutes et finies, afin de garantir que les opérations du process restent sous contrôle.

Systèmes de mesure d'outil sans contact

La précision dimensionnelle d'une pièce dépend de multiples variables, dont l’écart de jauge d’outil et l’excentration de l’outil. La mesure et la vérification précises de l'outil tout au long du process de fabrication de la vanne est un élément vital. Pour obtenir la précision requise, tout en maintenant une production importante du centre d'usinage, Trevisan a choisi d'utiliser le système de réglage d'outil laser sans contact NC4 de Renishaw.

Faisant passer un faisceau laser entre un émetteur et un récepteur, le système NC4 est installé à l'intérieur du centre d'usinage afin que les outils coupant puissent traverser le faisceau. Un outil coupant le faisceau provoque une réduction de la quantité de laser atteignant le récepteur, générant un signal de déclenchement. Il enregistre la position de la machine, ce qui permet de déterminer avec précision les dimensions et la géométrie de l'outil, ainsi que les éventuels bris d’outil.

Adapté à tous les types de centres d'usinage, le système NC4 prend en charge un large éventail de configurations et dispose d'un soufflage d'air intégré. Les technologies MicroHole et PassiveSeal protègent les optiques de précision du système. Il mesure et détecte des outils ayant des caractéristiques d'un diamètre aussi petit que 0,03 mm et avec une répétabilité de +/-1 µm.

Bras de réglage d'outils haute précision

Faisant également partie des opérations de réglage des outils de la FMS, le bras motorisé de haute précision (HPMA) de Renishaw a été utilisé pour la mesure des outils en cours de processus et la détection des outils cassés sur le tour à CN de finition.

Le HPMA comprend un bras de réglage d'outils motorisé, un palpeur RP3 3 axes, un kit de stylets et l'interface machine TSI3 (utilisée pour communiquer avec l’automate de la machine).

Le bras est disponible pour les tailles de mandrin de 6 à 24 pouces, avec des configurations de stylet pour toutes les tailles d'outils standard entre 16 et 50 mm.

Résultats

En intégrant les systèmes de palpage sur machine-outil de Renishaw pour le réglage et la mesure des pièces et des outils de coupe, Trevisan Macchine Utensili a créé pour son client un système de fabrication flexible qui réussit à maximiser la précision et la productivité.

En automatisant des opérations auparavant manuelles, le système flexible robotisé a éliminé à la fois le risque d'erreur humaine et le risque de mise au rebut causé par l'usure excessive ou le bris des outils. Les mesures sont effectuées avec une plus grande précision sans sacrifier le débit de production.

Depuis que le système flexible robotisé fonctionne à pleine capacité, le fabricant de vannes a signalé une augmentation significative de la productivité globale de 60 % et un nombre de défauts nul. Il produit davantage de vannes de haute précision pour le secteur du pétrole et du gaz, de manière plus fiable et sans gaspillage.

www.renishaw.com