www.industrie-afrique-du-nord.com

12

'21

Written on Modified on

DES SOLUTIONS DE MANUTENTION FLEXIBLES EN RÉPONSE À QUATRE PROBLÉMATIQUES D’ASSEMBLAGE

Rien n'est jamais acquis en matière de réussite industrielle. Tous les jours, les planificateurs sont sollicités, que ce soit pour réduire le temps de cycle, étendre les capacités, introduire de nouveaux produits plus rapidement, ou encore exploiter plus efficacement l'espace de production. Autant d’objectifs qui peuvent être plus ou moins faciles à atteindre en fonction des méthodes utilisées pour transporter les pièces de travail d’un processus de production à un autre.

Augmenter les volumes produits dans un espace de production constant

Des tables tournantes sont parfois utilisées pour transporter rapidement les pièces de travail d’une machine à une autre afin de réaliser une série de processus d’assemblage. Pour concevoir les séquences d’assemblage, les ingénieurs process doivent tenir compte de certains paramètres clés des tables, comme la résolution, la répétabilité, la précision, mais aussi le jeu et la latence admissibles.

Si le rendement doit être amélioré, il peut être simplement possible d’augmenter la vitesse de rotation tandis que la table passe d'une position d’indexation à l'autre. Mais s'il faut intégrer une nouvelle machine au sein de la séquence, que ce soit autour de la table ou au centre, cette tâche peut s'avérer complexe car les équipements déjà en place devront généralement être déplacés pour accueillir le nouvel équipement. Dans tous les cas, les possibilités d'évolution sont limitées par la circonférence de la table elle-même. De fait, l'ajout d'une nouvelle machine peut être physiquement impossible. Lorsque l’on est au maximum des capacités d’une table en termes de vitesse et de dimensions, la seule solution consiste bien souvent à ajouter une table d’indexation supplémentaire, ce qui implique d'utiliser davantage de place. Or cette place n'est pas toujours disponible.

Trouver des alternatives pour réduire le temps de cycle de la ligne

Les convoyeurs traditionnels à courroie et à rouleaux sont souvent la solution retenue pour le transport des pièces d’un processus de la ligne de production à un autre. Ils conviennent aussi bien pour déplacer les pièces entre des automates qu’entre des postes d’assemblage manuel.

Dans la plupart des cas, la vitesse du convoyeur est fixe, et son mouvement unidirectionnel. Pour raccourcir le temps de cycle et ainsi augmenter le rendement de la ligne, la solution qui s'impose est d’augmenter la vitesse du convoyeur. Pourtant, cela ne suffit pas toujours et peut même se révéler contreproductif dans certaines situations. Le problème vient de l'immobilisation des pièces en fin de course, qui se fait généralement via un mécanisme de type microrupteur ou butée, et entraîne l’arrêt brutal du convoyeur. L’expérience de certaines entreprises montre que cela peut déplacer les pièces et endommager les plateaux de transport et palettes. En outre, l'interruption de la production pour résoudre ces problèmes nuit à la productivité.

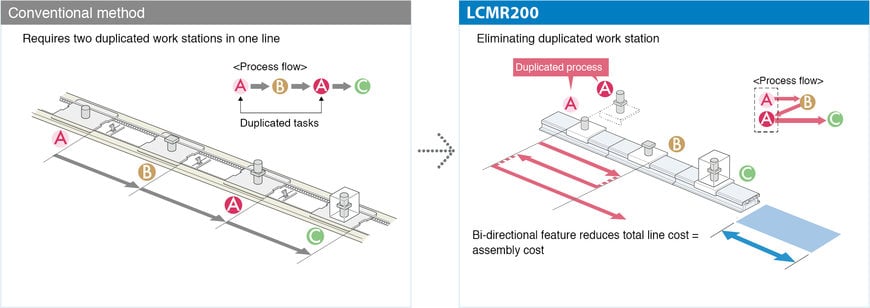

Mutualiser les processus pour réduire le budget et l'empreinte au sol

Pour automatiser l'assemblage d’un nouveau produit, il faut parfois répéter certaines opérations (visser, appliquer de l’adhésif ou installer une lunette en plusieurs parties par exemple) sur une même pièce. Ainsi, dans le cadre d’une séquence unidirectionnelle traditionnelle, il faudrait installer plusieurs fois le même type de machine le long de la ligne de production. Si une pièce pouvait être renvoyée vers un poste de vissage, par exemple, afin de recevoir une seconde série de vis juste après l’application d’un revêtement externe ou d’une couche de protection, ce sont à la fois le budget d’investissement et l’empreinte au sol qui seraient réduits. Néanmoins, il est difficile de faire remonter des pièces ainsi au sein d'une ligne de production avec des convoyeurs traditionnels.

Optimiser la manipulation des pièces

Le recours aux convoyeurs traditionnels ralentit également la production et entrave les efforts déployés pour améliorer la productivité, car les pièces doivent généralement être retirées de la coulisse pour être placées sur un autre support (plateau, mandrin ou étau par exemple), sans quoi le processus ne peut continuer. Ce déplacement est fait manuellement ou à l’aide d’un mécanisme de report automatisé. Ensuite, la pièce de travail est replacée sur le convoyeur, qui la conduit vers le poste suivant. Une telle organisation des étapes de prise, de dépose et de repositionnement a des conséquences tant sur le budget d’automatisation des processus que sur le temps de cycle de la ligne. Certes, les tables d’indexation ont l’avantage de contourner ce problème, mais, comme nous l'avons vu, elles ont leurs limites.

Augmenter les volumes produits grâce aux modules linéaires

Les modules de convoyage linéaire comme la nouvelle unité LCMR200 de Yamaha font du transport des pièces un point fort de la séquence d’assemblage. Contrairement aux convoyeurs traditionnels, ces modules permettent de plus hautes vitesses de transfert, une accélération et une décélération plus rapides et plus en douceur, un positionnement plus précis, des tolérances plus justes, ainsi qu’une rigidité améliorée.

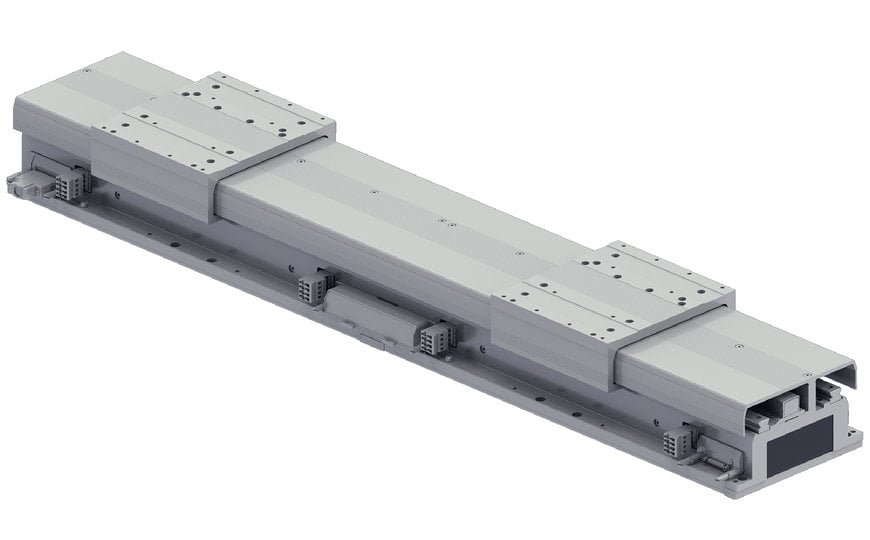

Module de convoyage linéaire destiné au transport des pièces de travail et doté de glissières à commande séparée.

Grâce à leur précision et leur flexibilité supérieures, les modules de convoyage linéaire constituent une alternative aux tables tournantes, pour ajuster la production plus rapidement et plus facilement. Yamaha a récemment aidé un fabricant non seulement à étendre ses capacités de production mais aussi à accélérer la fabrication de nouveaux produits grâce à ses modules de convoyage linéaire, deux objectifs que l'équipe de production n'avait jamais atteints avec les anciennes tables tournantes.

D’après les techniciens de l'entreprise, les modules de convoyage linéaire ont permis de multiplier les processus au sein d’une même séquence de production plus facilement qu’avec des tables d’indexation, en ajoutant simplement des modules supplémentaires. L'équipe a aussi pu gagner de l'espace au sol, déterminer les positions d’arrêt des pièces avec précision et ajuster les positionnements facilement, en reparamétrant simplement les modules de convoyage. Les glissières du module sont commandées indépendamment par le contrôleur universel YHS de Yamaha, doté de 64 canaux de sortie.

Grâce à ces modules linéaires, la société a pu configurer son nouveau site de production en incorporant de nouveaux processus au sein d’une séquence d’assemblage plus complexe, en moitié moins de temps qu'il n'en aurait fallu pour réorganiser une séquence simple réalisée sur une table d’indexation.

Accélérer le temps de cycle

Pour les entreprises qui cherchent à réduire leur temps de cycle, l'accélération et la décélération servocommandées et en douceur, la vitesse maximale supérieure et la répétabilité favorisent le positionnement rapide des pièces de travail aux endroits choisis.

Grâce aux modules de convoyage linéaire de Yamaha, les fabricants de produits de valeur, comme des smartphones, ont pu à la fois répondre au mieux aux attentes de leurs clients en réduisant leur temps de cycle, et gagner en productivité en réduisant les arrêts de ligne autrefois nécessaires pour gérer les problèmes (palettes endommagées, pièces déplacées, etc.). Ces modules permettent également de reconfigurer et de faire évoluer la ligne pour étendre ses capacités, gagner en rapidité ou fabriquer de nouveaux produits. Grâce à sa conception modulaire, la ligne peut être réagencée plus rapidement et plus facilement et les positions d’arrêt des glissières peuvent être reparamétrées si besoin.

Les modules LCMR200 se déclinent en plusieurs longueurs de 200 mm à 1 000 mm, et la vitesse des glissières est ajustable jusqu'à 2 500 mm par seconde, pour une charge utile de moins de 10 kg. L’accélération maximale est de 1,3 g, soit une accélération de 0 à 100 km/h en moins de 2,2 secondes, ce qui offre beaucoup de marge pour réduire le temps de transfert des pièces entre les processus, dans l’optique de réduire le temps de cycle.

Mettre la flexibilité au service de la mutualisation des processus

Les modules de convoyage linéaire, grâce à leur mouvement bidirectionnel, permettent de déplacer les pièces travail entre les processus de la ligne, aussi bien en aval qu'en amont. Ainsi, des processus identiques peuvent être réalisés sur un même poste de travail (pour reprendre l'exemple du vissage en deux étapes mentionné plus haut), sans pour autant interférer avec les équipements en amont ou en aval de la ligne (photo 3). Le coût d'investissement et l’empreinte au sol de la ligne sont ainsi rationalisés et s’adaptent au mieux au budget et à l’espace de travail disponible dans l'usine.

Les glissières peuvent évoluer vers l’avant ou vers l’arrière entre les postes de travail pour éviter le dédoublement des processus.

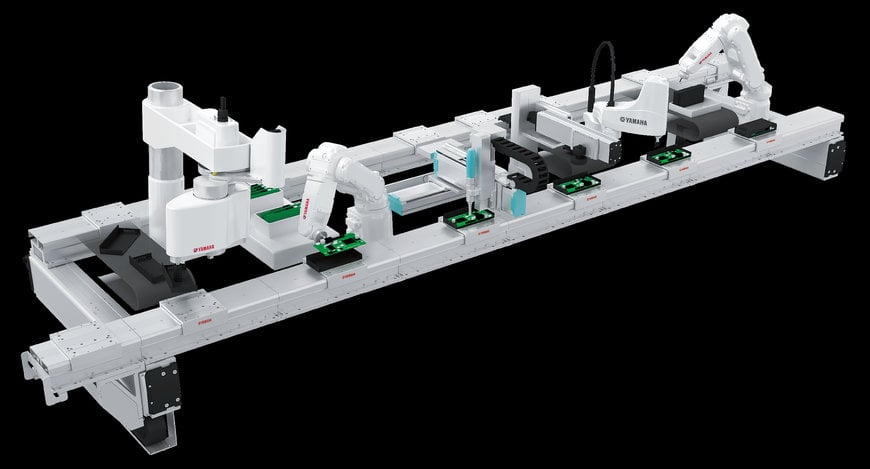

Le contrôleur YHW gère à la fois les glissières du convoyeur et d'autres dispositifs d’automatisation tels que les robots cartésiens et SCARA et leurs périphériques, ce qui permet aux utilisateurs de configurer rapidement et facilement une cellule d'assemblage automatisée complète. L’outil YHX Studio simplifie quant à lui la programmation avec des schémas à contacts ou du texte, afin de visualiser la cellule dans son ensemble et d'optimiser les interactions entre les robots et les coulisses du convoyeur.

Diviser les temps de transfert par deux

Les modules de convoyage linéaire comme la série LCMR200 de Yamaha sont dotés de guides extrêmement rigides, qui garantissent la stabilité nécessaire pour effectuer les processus d'assemblage à même la coulisse, sans retirer la pièce de travail du module.

Les modules de convoyage linéaire sont conçus pour pouvoir travailler à même la coulisse et s'intègrent parfaitement avec les robots industriels. Par ailleurs, le groupe de circulation en fin de ligne assure une grande flexibilité, pour un agencement optimal.

Le module LCMR200 garantit un contrôle précis et régulier de la position des pièces de travail, et le fait qu'il soit recouvert prévient l’intrusion de matières étrangères (par ex. déchets de fabrication). La possibilité d'effectuer des tâches en laissant les pièces sur la coulisse fait gagner le temps habituellement dédié à la conception d’équipements automatisés pour décharger et charger les pièces du convoyeur, tout en limitant le coût de l’équipement et l’empreinte au sol. Les pièces n’étant plus déchargées pour la réalisation des tâches avant d’être replacées sur le convoyeur, le temps de cycle n’est plus impacté

Conclusion

Entre autres atouts, les modules de convoyage linéaire sont synonymes de gain de place, de réduction du temps de cycle, de mutualisation des processus et de limitation de la prise et du repositionnement des pièces de travail au strict nécessaire, pour gagner en productivité. À cela s’ajoute la commande indépendante des glissières, dont les paramètres programmables (positions d’arrêt, vitesse, etc.) offrent la flexibilité nécessaire pour satisfaire les besoins d’un marché en constante mutation et accélérer l’introduction de nouveaux produits. Enfin, les modules de convoyage linéaire complètent idéalement les robots industriels, avec une commande centralisée pour plus de facilité d'utilisation et d'efficacité.

www.global.yamaha-motor.com