Le premier scanner laser sans fil au monde destiné à mesurer des pièces dans des machines CNC, élimine les goulots d'étranglement en matière d'inspection et d'alignement des pièces

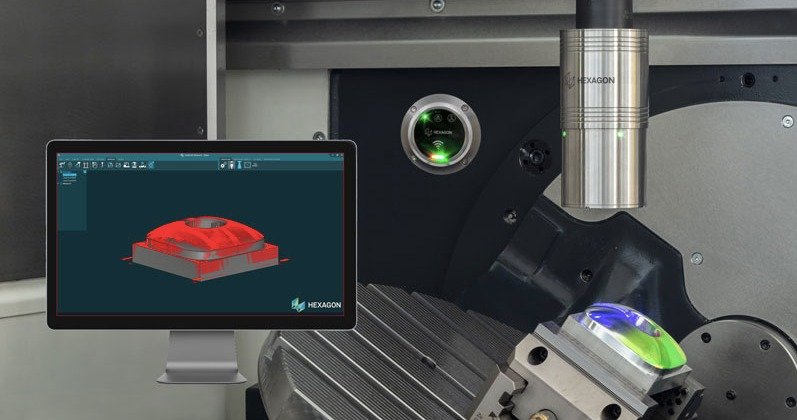

La division Manufacturing Intelligence de Hexagon lance un scanner laser multicapteur sans fil offrant une précision de niveau métrologique et spécialement conçu pour des applications sur des machines-outils CNC.

Le m&h LS-R-4.8 , qui peut relever environ 40 000 points par seconde, est une alternative intéressante aux palpeurs traditionnels mesurant des points individuels. Il transmet les données de façon sûre au récepteur, via une liaison radio, et permet ainsi aux utilisateurs de commuter automatiquement les capteurs de la machine, sans intervention manuelle.

Qu'elles soient effectuées pour contrôler la pièce usinée, la température ou l'outil, les mesures sur machine-outil sont une source d'information précieuse lors du processus d'usinage. Les données obtenues permettent de vérifier les pièces avant ou pendant l'usinage. Elles contribuent ainsi à garantir la qualité des produits et à optimiser la fabrication, par exemple à travers un alignement automatique des pièces. Ces petites améliorations s'additionnent et augmentent l'efficacité de la production.

Le scanner sans fil supprime les goulots d'étranglement grâce à des mesures intégrées qui permettent une amélioration immédiate de l'usinage réalisé par les machines-outils CNC. Dans les unités de fabrication modernes, la production doit souvent être arrêtée jusqu'à ce que les résultats soient disponibles. Ce nouveau scanner laser sans fil réalise des mesures rapides sur la machine-outil même, et envoie les résultats rapidement aux postes concernés, par exemple aux ingénieurs qualité ou responsables de fabrication.

Relevant 40 000 points/s, l'instrument fournit des informations sur la pièce complète, plutôt que sur des points individuels sélectionnés. Cela permet aux utilisateurs d'évaluer la qualité de fabrication, d'optimiser les processus de production en identifiant les problèmes à un stade précoce, de mieux aligner les pièces pour les étapes suivantes et d'obtenir des informations sur la qualité des pièces complètes. Manuel Müller, responsable de marketing produit, explique : « La connectivité sans fil permet d'effectuer ces mesures sans retirer la pièce de la machine et sans utiliser des outils de mesure mobiles externes – ce qui prendrait beaucoup de temps. »

Le gain de temps supplémentaire et le meilleur rendement offerts par le scanner, sont particulièrement importants dans les domaines où l'on utilise de nombreuses machines pour des opérations de fabrication séquentielles. Les pièces doivent être placées avec précision pour garantir un fraisage précis. Manuel Müller ajoute : « Le laser augmente le rendement en relevant la surface complète de la pièce de façon instantanée, alors que les méthodes classiques mesurent lentement de nombreux points individuels. Il est nettement plus long de mesurer des pièces avec des systèmes manuels entre les différentes étapes, que d'utiliser un scanner laser intégré.”

Le scanner sans fil se base sur une triangulation laser pour fournir un haut niveau de vitesse et de précision. Le rayon laser est projeté sur le composant, et le rayon réfléchi traverse une lentille, où il est détecté par un imageur. Les points de mesure de position sont déterminés à l'aide de cette information.

Un logiciel modulaire spécialisé présente les données dans un format explicite, en permettant aux opérateurs de machines et aux équipes d'assurance qualité d'identifier rapidement des problèmes de qualité et d'aligner correctement une pièce pour la rectifier pendant qu'elle est fixée sur la machine-outil. La grande quantité de données fournie par le scanning laser à la machine-outil, offre de nouvelles possibilités d'optimisation aux fabricants de machines et aux opérateurs :

- Création d'images en couleur qui superposent la pièce bridée sur le modèle CAO source pour identifier les écarts

- Mesure de surfaces à géométrie libre avec jusqu'à cinq axes, garantissant le relevé de pratiquement toute partie du composant

- Scanner une pièce pendant qu'elle se trouve sur la machine-outil, exporter un fichier STL vers le système CAO, créer un nuage de points pour la rétroconception, par exemple avec le logiciel REcreate de Hexagon.

- Génération de valeurs de correction au moyen d'un module logiciel « Best-Fit », pouvant être chargées dans la commande de la machine pour un ajustement automatique de la pièce.

- Le nouveau pack renferme le scanner sans fil, le logiciel modulaire et le récepteur multicapteur RC-R-100. Le scanner est stocké directement dans le magasin d'outils à l'intérieur de la machine CNC et est inséré dans la broche automatiquement sans aucune intervention manuelle.

Travaillant principalement avec des entreprises de machines-outils, leur permettant ainsi d'offrir une valeur ajoutée à leurs clients, Hexagon fournit une solution qui peut être utilisée sur plusieurs machines provenant de différents constructeurs de machines-outils. Le laser fait partie d'un large éventail de systèmes de mesure Hexagon qui transforment une machine-outil de toute marque en un équipement multi-capteur. Par exemple, des palpeurs séparés peuvent mesurer la température et l'épaisseur de paroi. À présent, le laser relève toutes les données de surface.

L'équipement fonctionne avec un seul récepteur, et Manuel Müller indique que la technologie sans fil commute les capteurs instantanément: « Nous travaillons avec des constructeurs intégrant plusieurs capteurs sur leurs machines, et ces capteurs peuvent être commutés automatiquement et en toute simplicité dans le cadre d'applications, selon le programme exécuté par l'utilisateur. »

www.hexagonmi.com