www.industrie-afrique-du-nord.com

26

'14

Written on Modified on

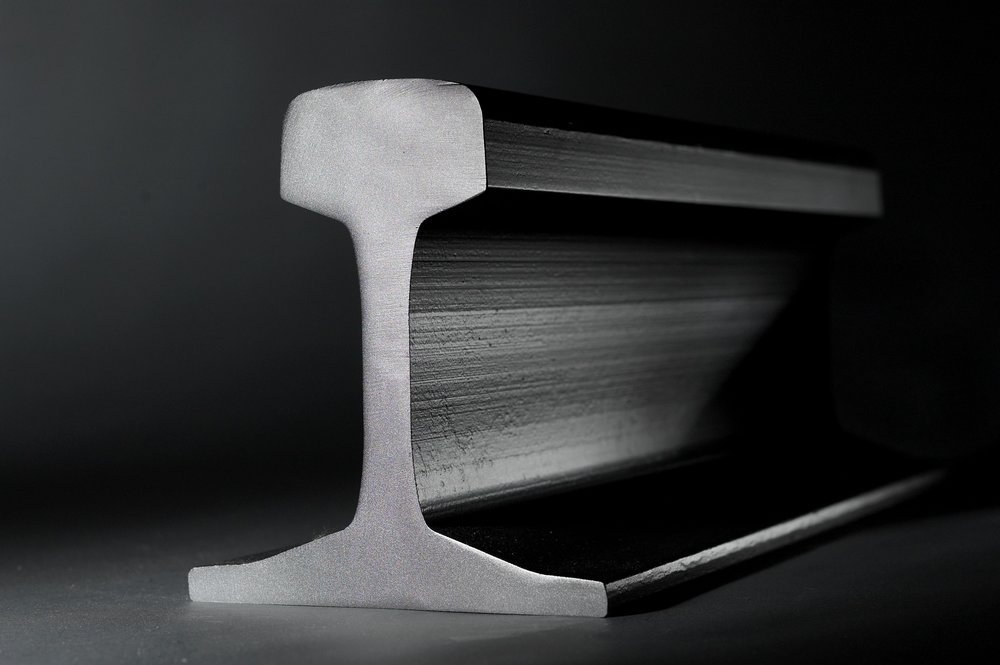

Tata Steel réalise un contrôle dimensionnel haute précision de ses rails

Tata Steel Rail France porte un soin particulier au contrôle de la rectitude des extrémités des rails afin de livrer les rails le plus droits possible. Tata Steel Rail France a donc mis en place des systèmes de contrôle de rectitude des extrémités, qu’il met à jour aujourd’hui avec les nouvelles générations Keyence de capteur de déplacement à base laser et CCD, la Série LK.

« Nous avons cherché une alternative à Keyence avec lequel nous travaillons depuis de nombreuses années, mais aucun système ne pouvait convenir », explique Michel André, responsable automatismes chez Tata Steel Rail France, à Hayange.

« La surface des rails est parmi ce qui est le plus complexe à mesurer. Elle est connue pour perturber les mesures. D’une part les surfaces sont réfléchissantes et d’autre part elles peuvent être recouvertes par endroit d’oxyde de fer qui au contraire est mate. En conséquence, un capteur aura tendance à remonter un trop grand nombre de mesures aberrantes, empêchant le contrôle de la rectitude», explique Eric PERRUZZA, Responsable Informatique.

« Nous avons conçu un système informatique qui permet d’archiver et retraiter les mesures. Nous pouvons ainsi précisément estimer la répétabilité. Avec Keyence, nous arrivons à un taux satisfaisant de mesures conformes, bien supérieur à ce que proposait la concurrence ».

L’aide à l’intégration a aussi été essentielle : « Ce type de système reste difficile à mettre en œuvre dans ces conditions. Keyence a été la seule société capable de nous fournir des réponses techniques avec réactivité».

Le capteur laser doit effectivement pouvoir s’adapter à des exigences élevées. Il doit pouvoir s’adapter à la surface brillante des rails, réaliser les mesures très rapidement pour s’adapter aux rythmes de production et enfin résister à des conditions d’exploitation sévères.

Pour assurer la répétabilité des mesures, Keyence a développé plusieurs algorithmes pour assurer la stabilité de la mesure. La fonction ABLE réalise une détection de l'état de surface pour maintenir l'intensité lumineuse du laser au niveau optimal. La technologie ABLE II détecte la surface de la cible et ajuste l'intensité de la lumière du laser au meilleur niveau. Elle optimise intelligemment les capacités du RS-CMOS en équilibrant les trois paramètres que sont la durée d'émission laser, la puissance du laser et le gain. Ce nouveau moteur offre en outre une fonction de suivi à haute vitesse huit fois plus rapide que les modèles traditionnels. Des mesures précises sont possibles même lorsque l'état de surface de la cible varie fortement comme pour l’acier. En complément, l’algorithme MRC, élime les réflexions multiples d’une surface métallique. Lorsque 2 pics ou plus sont générés par des réflexions multiples, l'algorithme compare les formes d'onde à celle de la lumière reçue la plus récente et détermine la plus semblable à la « forme d'onde correcte ».

Cette série de capteur offre ce qu’il y a de mieux pour les mesures laser sans contact : une vitesse d’échantillonnage jusqu’à 50 kHz, une précision de +/- 0.02% et une résolution de 0.01 µm. Le Li-CCD (le CCD linéarisé développé par Keyence) offre un échantillonnage 25 fois plus rapide que les modèles classiques. Un processeur de forme d'onde spécial (processeur de signal numérique) effectue le traitement numérique haute vitesse du signal CCD et produit très rapidement des mesures ultra précises. Le Li-CCD donne en sortie la lumière qui a été réfléchie par chaque pixel, ce qui permet une meilleure précision et une réduction des effets de bords. Le processeur, intégré à la tête de capteur, numérise tous les signaux envoyés au contrôleur, ce qui réduit fortement le bruit. Un boîtier moulé, d'une très grande rigidité, permet de réduire les écarts dus aux variations de température, tandis que le bruit est réduit grâce au Li-CCD dix fois plus sensible qu'un modèle classique. La conception originale de ce capteur a permis d’atteindre cette précision 20 fois meilleure que celle des modèles classiques. Enfin, le capteur LK est robuste, ce qui est essentiel dans ce cadre d’exploitation. IP67, il résiste aux chocs et aux températures élevées. Les têtes de capteurs sont situées à 50 millimètres de la cible, ce qui est aussi une distance importante pour ce type de capteur.

Tata Steel Europe (dont l’ancienne raison sociale était Corus) est le deuxième producteur d’acier d’Europe. La société mère, Tata Steel, est un des dix principaux producteurs d’acier du monde. La capacité totale en acier brut du Groupe, qui emploie environ 80 000 personnes réparties sur quatre continents, est de plus de 28 millions de tonnes. La division Tata Steel Rail France compte 508 personnes pour une production de 456 000 tonnes de rails et traverses en 2009. Cette division dispose d’une expérience de plus de 150 ans d’expérience dans le rail. Les produits sont destinés aux lignes à grande vitesse, aux réseaux classiques, aux voies lourdement chargées, aux métros et tramways urbains.