www.industrie-afrique-du-nord.com

30

'20

Written on Modified on

Roulements à billes : contrôle automatisé de la surface des billes

Le Center for Device Development de l’institut Fraunhofer de recherche sur les silicates ISC a développé un système entièrement automatisé, et jusqu’à présent unique en son genre, qui contrôle la qualité des billes de roulements. Les composants de vision industrielle de STEMMER IMAGING jouent un rôle essentiel dans ce système très exigeant de contrôle-qualité.

Les roulements à billes de haute précision doivent répondre à des exigences tribologiques particulières pour conserver leurs performances sur le long terme. C’est le cas des systèmes de transmission sans lubrifiant, comme les boîtes de vitesse par exemple. Pour ce type de systèmes, les roulements à billes en céramique offrent actuellement les meilleures propriétés techniques et sont utilisés dans de nombreuses applications haut de gamme.

La fabrication des composants de ces roulements, notamment les billes, doit recourir à des processus de haute fiabilité, extrêmement précis. En effet, le moindre écart de fabrication en ce qui concerne la forme ou de l’état de surface des billes peut avoir de graves conséquences sur le bon fonctionnement du roulement à billes (dégradation, défaillance) et le client final pourra en être tenu responsable.

Pour minimiser ce risque, le Center for Device Development (CeDeD) de l'Institut Fraunhofer pour la recherche sur les silicates ISC a conçu et construit un système d’inspection entièrement automatisé et robotisé pour un fabricant de roulements à billes. Ce système se nomme Ceramic Ball Check System, ou CBCS, et fonctionne depuis début 2019. Ses performances dépendent en grande partie de ses systèmes intégrés de vision industrielle.

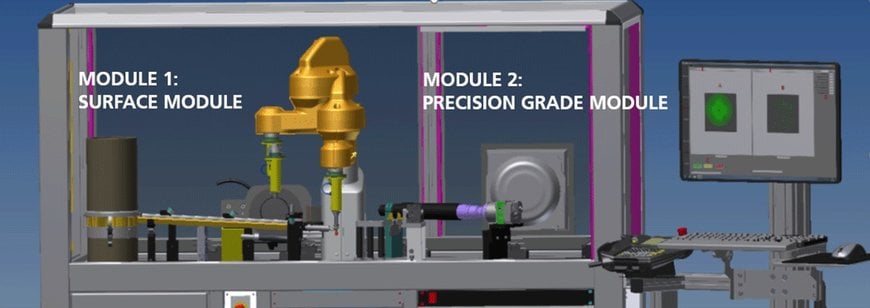

Deux modules

Les développeurs de Fraunhofer ont divisé le processus d’inspection des billes en deux étapes, dans deux unités distinctes : la première unité contrôle la rondeur des billes, conformément aux normes ; la seconde vérifie l’état de surface des billes. Les différents déplacements des billes sont effectués par un robot : l’arrivée des billes vers les modules de contrôle et leur transfert après validation ou leur éjection si elles sont défectueuses. Le processus de fabrication précédant l’étape de contrôle-qualité a permis de déterminer la vitesse requise pour l’inspection : l’objectif à atteindre pour l’ensemble du système a ainsi été fixé à 2000 billes par heure.

Outre cette exigence de vitesse, les propriétés des billes en céramique ont imposé d'autres contraintes au système de vision industrielle, souligne M. Andreas Diegeler, directeur du CeDeD :

Les surfaces à mesurer sont très réfléchissantes et nécessitent un système d'éclairage spécial qui réduise ces réflexions. Par ailleurs, le système doit pouvoir s’adapter à différentes tailles de billes, car le diamètre standard des billes varie entre 3 et 10 mm. Dans l'ensemble, les exigences étaient très strictes pour un système de contrôle-qualité entièrement automatique.

Un partenaire de vision compétent

Dès le début, il était clair pour M. Diegeler et son équipe que le contrôle des billes à la vitesse requise ne pouvait être fiable qu’à l’aide d’un système de vision approprié : « Nous avons à notre actif une cinquantaine de systèmes mis en œuvre dans sept domaines d'application différents et utilisés dans le monde entier. Chaque système a été adapté de façon individuelle au client. La vision industrielle a été à chaque fois un élément essentiel du système ». Même si l’équipe de M. Diegeler possède ses propres développeurs de logiciels et ingénieurs en construction d'installations à système de vision intégré, elle ne se considère pas comme spécialiste de vision industrielle. Pour cela, elle fait confiance à STEMMER IMAGING depuis plusieurs années.

« Au début de ce projet, nous avons fait beaucoup de recherches pour savoir quels fournisseurs avaient le portefeuille de services requis », se souvient M. Diegeler. *« Nous avons commencé par rechercher un fournisseur d’éclairage qui apporte une solution à notre problème de réflexion de la lumière sur les billes. Or le fabricant qui nous proposait la technologie d'éclairage appropriée était également un partenaire de STEMMER IMAGING. Nous avions ainsi un seul fournisseur pour tous nos composants de vision ».

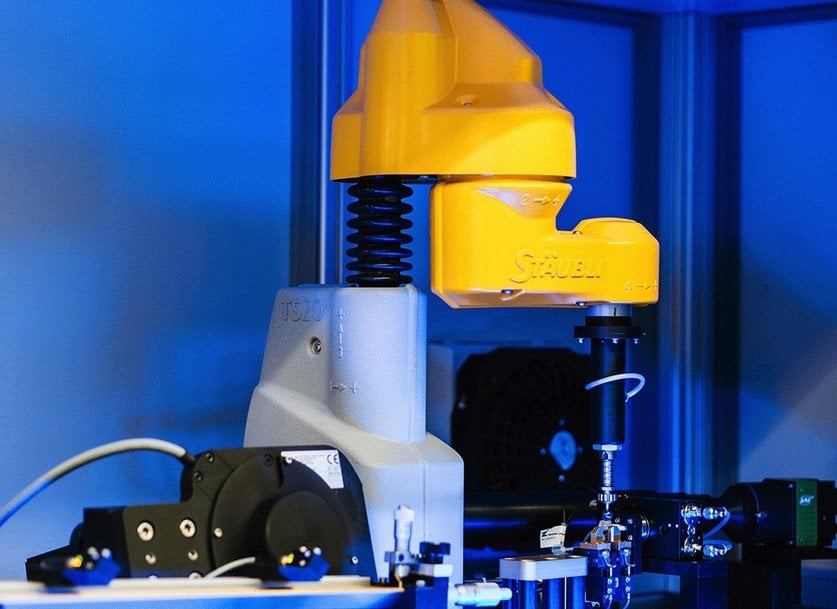

Les billes sont manipulées par un robot pour une meilleure précision.

M. Diegeler a été particulièrement impressionné par l’offre complète faite par les experts en vision industrielle. Ils sont su regrouper objectifs spécifiques, caméras et logiciel d’évaluation des images en un tout parfaitement adapté aux exigences de l’application, avec une aide à la programmation du système en plus. « L'expertise approfondie de STEMMER IMAGING en matière de vision industrielle a été évidente lorsqu'il a fallu combiner les deux modules de mesure », souligne M. Diegeler.

"Les connaissances de nos interlocuteurs sur toutes les questions qui se posent au sujet de la vision industrielle et l'excellente qualité des composants fournis nous ont tout simplement convaincus. Nous continuerons donc à nous appuyer sur les services et les produits de STEMMER IMAGING pour des systèmes futurs." Dr. Andreas Diegeler, Leiter des CeDeD.

L'expansion de la bibliothèque logicielle Common Vision Blox vers l'intelligence artificielle est, selon le responsable du CeDeD, un exemple de développement très prometteur pour l’avenir.

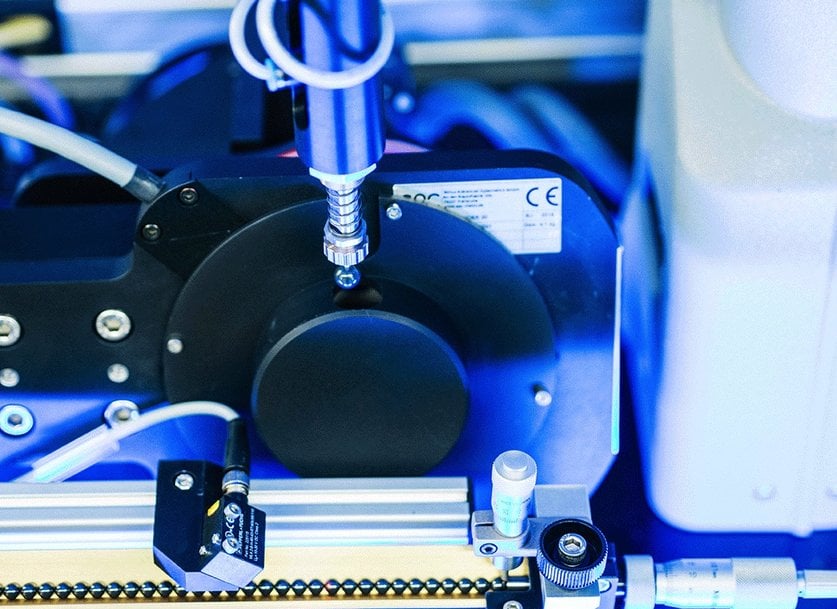

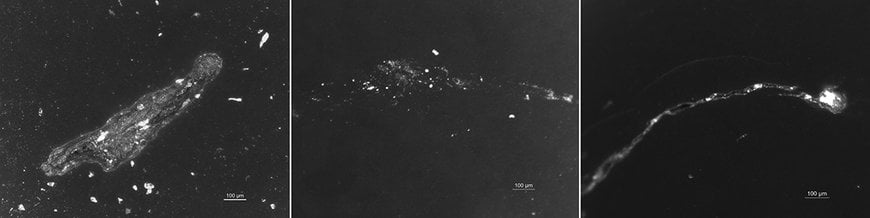

Le système détecte les écarts les plus minimes de formes et de qualité de surface.

Une solution unique au monde

Seul système de ce type mis en œuvre dans le monde, le CBCS effectue une mesure entièrement tridimensionnelle des billes des roulements avec une précision de 0,3 μm. Pour atteindre ce taux de précision, il utilise des caméras de haute précision, avec une résolution de 1 µm.

Lors de l’évaluation, le système doit en effet être capable de détecter de manière fiable tout écart de circularité par rapport à la norme ainsi que différents défauts de surface, tels que des rayures, des fissures, des bosses ou des écarts de couleur. Ces défauts peuvent avoir été provoqués par une surchauffe locale lors du processus de frittage par exemple, lors de la fabrication des billes.

Qui dit grande précision dit aussi détection des moindres défauts. Selon M. Diegeler, cet aspect ne doit pas être sous-estimé. « La propreté du système est essentielle, car un minuscule grain de poussière sera détecté comme un défaut. Ainsi, la production des billes de roulement doit être optimisée dans ce sens ».

La routine d’évaluation détecte automatiquement les écarts par rapport aux valeurs standard spécifiées au départ. Si les seuils de tolérance concernant la forme ou l’état de la surface sont dépassés, les billes défectueuses sont alors éjectées. Cela permet d’effectuer le contrôle-qualité sur la ligne de production des billes et de tirer des conclusions sur les éventuels défauts du processus. Ici, l'intégration des composants de vision dans le système via OPC-UA était une condition préalable essentielle à la production numérisée et permet de procéder à des ajustements pour des tâches individuelles.

« Avec ce système entièrement automatisé de contrôle des billes CBCS, le CeDeD a inauguré une nouvelle application dans le domaine du contrôle optique non destructif de haute précision », se réjouit M. Diegeler.

"La conception et la mise en œuvre d’un système aussi fiable et efficace de contrôle-qualité pendant la production n’auraient pas été possible sans l'interaction de nos différentes forces : la connaissance approfondie des matériaux du Fraunhofer ISC, l'automatisation des processus assistée par robot ainsi que les technologies de vision industrielle appropriées et l'expertise en matière de vision de STEMMER IMAGING."

Brefs portraits de CeDeD

L'Institut Fraunhofer de recherche sur les silicates ISC, sous la direction du professeur Gerhard Sextl, est l'un des plus importants centres de recherche et de développement sur les matériaux en Allemagne. Sous la devise « Materials meet... », quelque 400 employés travaillent sur des technologies et des matériaux innovants pour élaborer des produits durables. Leur contribution est essentielle à la résolution des grands problèmes et défis mondiaux du futur. La recherche se concentre sur l'énergie, la biomédecine, le climat et l'environnement, la numérisation et les systèmes adaptatifs.

Le Center for Device Development CeDeD, qui fait partie de l’Institut Fraunhofer ISC, est spécialisé dans le développement d'équipements et d'installations de recherche scientifique, utilisés à la fois pour la caractérisation de nouveaux matériaux et pour le contrôle-qualité dans les processus de production. Le CeDeD est certifié selon la norme ISO 9001:2015.

www.stemmer-imaging.com