www.industrie-afrique-du-nord.com

18

'20

Written on Modified on

Entretien de Tim Zeigler, JPB Système

Devoir constamment anticiper et répondre aux besoins des clients, suivre le rythme des évolutions technologiques ou faire face à d’autres problèmes soudains et imprévus : le secteur de l’aéronautique d’aujourd’hui peut poser des défis aux équipementiers.

Dans cet entretien exclusif, Tim Zeigler, directeur des ventes internationale chez le fournisseur de solutions de technologies aéronautiques JPB Système, nous donne son point de vue et celui de l’entreprise.

Quels sont les plus grands changements intervenus dans le secteur au cours des dix dernières années ?

J’ai principalement remarqué que la chaîne d’approvisionnement a souvent du mal à répondre aux demandes des équipementiers reposant sur des avancées et des exigences technologiques en matière de technologie intelligente intégrée aux appareils.

L’évolution des systèmes logiciels et de l’avionique avancés compte parmi les plus grandes transformations de ces dernières années.

L’adaptation à l’innovation des matériaux nécessite des machines plus avancées et une automatisation supérieure. Beaucoup d’entreprises ne disposent pas du capital financier pour investir, il leur est donc difficile de suivre le rythme de l’innovation technologique et de répondre aux exigences en aval.

Nous constatons également l’impact continu des nouvelles technologies qui accompagnent ou, dans certaines applications, remplacent la production traditionnelle, comme, par exemple avec la fabrication additive. Bien sûr, s’il s’agit de la fabrication d’une pièce essentielle pour le vol, elle fait l’objet de considérations majeures. L’un des problèmes actuels concerne les turbines : les entreprises tentent toujours de tester, de spécifier et d’étudier les matériaux pour déterminer s’ils résistent aux mêmes conditions que le fer forgé ou en barre.

De plus, qu’elles soient commerciales ou militaires, les entreprises de l’aéronautique investissent énormément pour rénover leurs flottes vieillissantes. Cela a donné lieu au développement de nouveaux systèmes et moteurs innovants qui réduisent le bruit et augmentent l’efficacité énergétique jusqu’à 20-35 %.

Comment les exigences et les attentes des clients ont-elles évolué ces dernières années ?

Tous les clients s’efforcent de disposer d’une excellente chaîne d’approvisionnement qui peut répondre à leurs besoins et attentes avec des livraisons exactes et ponctuelles. Mieux encore, ils attendent des solutions innovantes de la part de leurs fournisseurs, qui les aideraient à fabriquer de meilleurs produits.

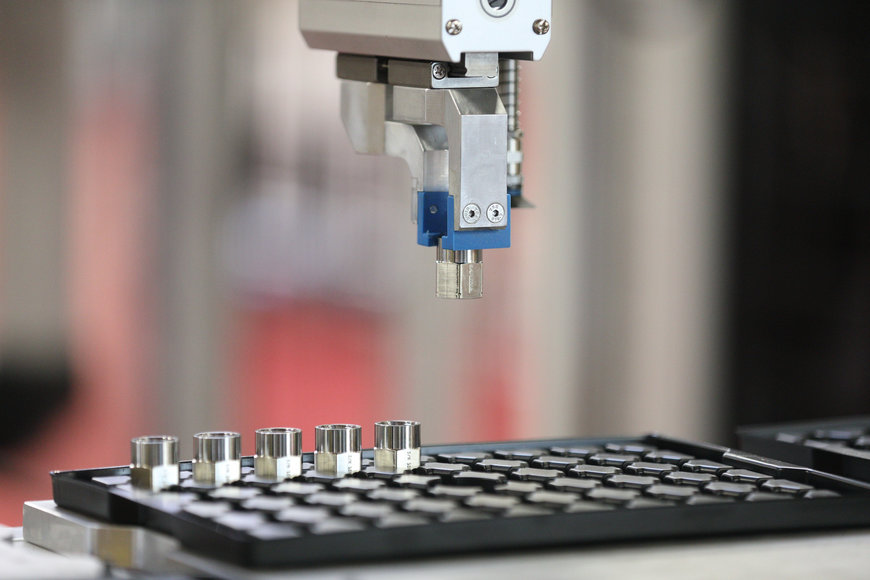

En conséquence, nous avons assisté à une forte augmentation des exigences relatives aux calendriers de livraison et à la personnalisation, ce qui entraîne une pression intense sur les entreprises telles que JPB Système. C’est pourquoi nous avons investi pour mettre en œuvre une authentique production de l’industrie 4.0. Pour l’instant, je ne pense pas que beaucoup d’entreprises en disposent. Cela veut dire installer les dernières technologies pour permettre une production en ligne entièrement automatisée, où les machines peuvent mesurer la pièce, apporter leurs propres corrections ou même changer d’outils, tout en s’assurant que le produit respecte les exigences de qualité nécessaires. Au fond, je pense qu’il est impératif que les entreprises adoptent des technologies et des processus de fabrication plus intelligents afin de rester compétitives.

Que pourrait impliquer, pour le secteur, le développement continu vers des appareils électriques comme alternative au moteur à réaction ?

Il est peut-être un peu trop tôt pour le dire ; actuellement, la technologie n’est pas suffisamment développée pour être applicable aux avions commerciaux ou de transport. À moins qu’une nouvelle technologie ne sorte de nulle part dans un avenir proche, je pense qu’il faudra probablement encore 10 à 15 ans avant de voir des avions de ligne électriques de constructeurs comme Eviation et d’autres qui proposent un service à part entière. La situation est en fait similaire à celle de la voiture électrique, où tout dépend beaucoup de l’autonomie de la batterie.

De notre point de vue, si ces entreprises ont un besoin d’ingénierie auquel notre propre technologie pourrait répondre, directement ou à travers de nouveaux développements, nous sommes bien sûr prêts à les aider.

Comment l’évolution continue vers l’industrie 4.0 et le concept d’usine intelligente influence-t-elle votre programme de développement de produits ?

Son influence est immense et fondamentale pour nous permettre de fournir des solutions qui répondent aux besoins de nos clients. Ceux-ci doivent alors évaluer la valeur de quelque chose qui, lors de l’assemblage et de l’inspection, leur permettra de tester et de vérifier que les pièces sont sûres, précises et performantes, conformément à leurs attentes. Il s’agit de mesures préventives pour éviter les problèmes plus tard. Il faut rendre les produit intelligent !

Sinon, il faudrait dépenser des centaines de milliers de dollars et de nombreuses heures de travail pour retirer un moteur défaillant, le démonter, localiser le problème, le réparer, le remonter et le réinstaller sur l’appareil. La valeur de l’innovation qui aurait évité une telle situation indésirable devient alors évidente.

Quels sont les principaux défis auxquels sont confrontées les entreprises comme JPB Système, et que faites-vous pour les surmonter ?

Un des défis principaux est le recrutement de profils talentueux pour travailler dans l’environnement moderne axé sur la technologie intelligente que j’ai décrit.

Actuellement, nous sommes vraiment loin des circonstances habituelles, qui permettent d’habitude à nos cadres supérieurs d’intervenir régulièrement dans les écoles et les universités, ou d’organiser des visites de nos installations pour susciter l’intérêt et encourager les étudiants à envisager une carrière dans notre secteur.

Nous continuons de travailler en étroite collaboration avec des programmes d’ingénierie de premier cycle et des écoles de la deuxième chance pour offrir des possibilités de stage. Notre site en Pologne est aussi stratégiquement situé pour puiser dans un bassin de main-d’œuvre hautement qualifiée qui nous offre une capacité supplémentaire de fournir un site miroir, intégrant fabrication de l’industrie 4.0 et R&D.

Un autre défi posé aux entreprises comme la nôtre est de garder une longueur d’avance pour répondre aux besoins des clients. Il est intéressant de noter que même pendant cette période difficile et incertaine, JPB Système continue de réinjecter 10 à 15 % de nos bénéfices nets dans la R&D.

Avant la crise vous connaissiez un fort taux de croissance. À quoi l’attribuez-vous, et comment avez-vous maintenu votre position au sein du secteur ?

Je pense que cela remonte à la première génération de nos bouchon endoscope sans fils freins, introduits comme une amélioration de la sécurité innovante et rentable qui répondait aux besoins de nos principaux équipementiers. À partir de là, nous avons pu créer de solides relations avec les ingénieurs des OEM et gagner rapidement leur respect et leur confiance en tant que fournisseur de solutions.

Par la suite, alors que nous faisions évoluer nos produits existants et que nous en développions de nouveaux, nous avons constaté que les clients étaient très réceptifs à ce que nous avions à dire. De plus, le rythme de développement de JPB Système est resté en phase avec celui des clients, ce qui nous permet de proposer les solutions que nous avons imaginées, puis de les affiner et de les déployer ensemble sur les moteurs ou les structures des appareils.

À l’avenir, envisagez-vous d’étendre votre offre de solutions à d’autres secteurs, au-delà de l’aéronautique ?

Bien sûr, mais pour le moment nous étendons notre portée au sein l’aéronautique, par exemple dans les systèmes d’exploitation d’aéronefs tels que les trains d’atterrissage et les systèmes hydrauliques ou pneumatiques.

Au-delà de cela, nous recherchons d’autres secteurs qui pourraient se montrer intéressés par certains de nos principaux produits, comme notre bouchon endoscope et notre raccord auto-verrouillant Lulylok. Pour ces deux solutions en particulier, nous constatons un intérêt sur le marché de l’énergie, par exemple chez les fabricants de turbines à moteur pour la production d’électricité. De plus, avec le temps, je pense à des domaines clés du secteur de la mobilité, comme le rail, où les opérateurs de matériel roulant pourraient avoir besoin de nos solutions, mais tout le travail reste à faire.

Comment maintenez-vous l’efficacité de votre chaîne d’approvisionnement ?

D’abord, disposer de sites miroirs en France et en Pologne, avec exactement les mêmes processus de l’industrie 4.0, garantit que, si nécessaire, un site puisse prendre en charge les demandes de capacité accrues de l’autre. Nous avons aussi délibérément localisé notre site polonais au milieu d’un bassin importante de sociétés aéronautiques. Nous sommes donc en mesure de proposer des solutions exactes à faible coût aux clients à proximité immédiate de cette installation.

De plus, pour nos fournisseurs externes, nous disposons de sources redondantes en cas de problème d’approvisionnement, et au-delà, pour les pièces non critiques, nous comptons également sur des fournisseurs tertiaires de longue date auprès desquels nous pouvons obtenir les pièces nécessaires.

Pour revenir au sujet du COVID-19, quelles en sont les conséquences sur votre secteur ?

Il est évident que notre secteur a été vraiment touché pendant ces derniers mois, et nous continuons de faire face aux différents challenges qui existent encore. Au sein de notre propre entreprise, comme dans beaucoup d’autres, nous avons mis en place les mesures nécessaires, comme le télétravail et la distanciation des opérateurs de production afin de maintenir la fabrication.

Enfin, aussi néfaste le coronavirus soit-il, nous sommes convaincus que la reprise suivra. Cependant, la prospérité et la survie de toute entreprise de ce secteur à long terme dépendront de sa capacité à investir et à garder une longueur d’avance en répondant aux exigences technologiques de ses clients. Et c’est là notre travail actuel, accélérer pour rebondir plus vite et plus fort !

www.jpb-systeme.com