www.industrie-afrique-du-nord.com

07

'13

Written on Modified on

Fuji Electric France optimise la fiabilité de ses capteurs avec le VHX de Keyence

Avec le microscope numérique de Keyence, le spécialiste des capteurs de pression dispose facilement et rapidement d’images de haute qualité pour améliorer l’analyse de ses produits.

« Nous avons découvert le VHX à travers notre maison mère au Japon. Nous les avions interrogés sur la mise au point de soudures, étanches à l’hélium, de Monel sur Inox 316L.

Ils nous avaient retourné des images en fort grossissement qui montraient très bien la localisation et la forme de microfissures. Je leur ai donc demandé avec quel équipement ils avaient eu cette qualité d’image et c’est ainsi que nous avons fait l’acquisition du VHX de Keyence », explique Michel Narche du Service R&D de Fuji Electric France.

« Depuis, je n’ai qu’un seul regret : c’est ne pas avoir connu cet équipement plus tôt, car il nous est très utile tant pour la R&D que pour le contrôle qualité. Pour nous, le VHX est un investissement extrêmement utile, que nous avons amorti en moins d’un an. Nous pouvons comprendre, mieux et plus vite, les problèmes très variés qui nous sont posés. En plus, l’outil est très agréable et facile d’utilisation », affirme Michel Narche.

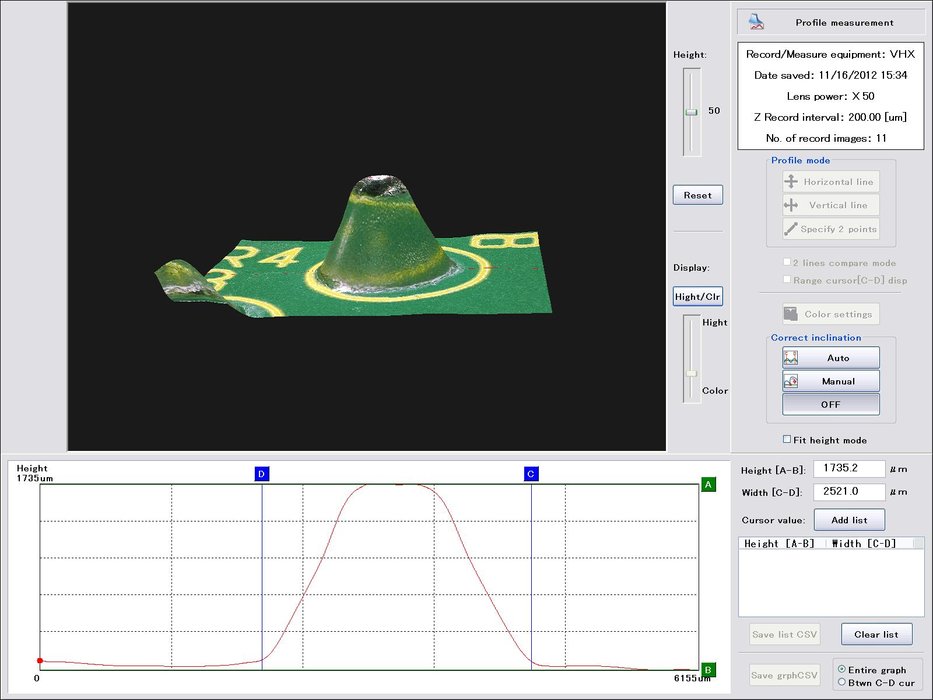

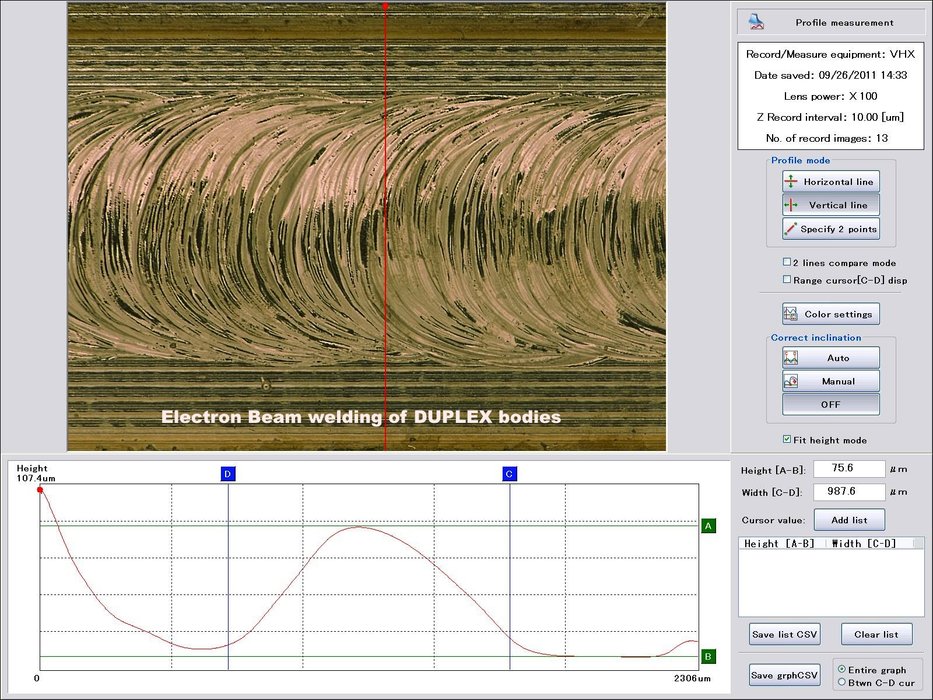

« Ce qui est très important avec le VHX, c’est sa profondeur de champ et la distance de 25mm entre l’objectif et la partie à observer". En principe, plus on grossit, moins on a de profondeur de champs, or nous avons besoin de beaucoup de profondeur de champ pour observer nos produits, qui ne sont pas plats. Avec le microscope numérique VHX, les conflits entre profondeur de champ et résolution sont complètement résolus. Le VHX-500 offre une profondeur de champ au moins 20 fois supérieure à celle des microscopes optiques. Ces avancées sont rendues possibles grâce au procédé DFD (profondeur par évaluation du flou). A partir des observations effectuées sur la cible, il permet de n’extraire que les zones nettes, pour les combiner en une image unique. Une fonction de calage en position corrige les différences de grossissement et permet d’obtenir des images plus naturelles bénéficiant d’une mise au point globale lors de la composition. Ceci permet d’observer avec précision et rapidité une cible qui présente une différence de hauteur importante, ce qui ne pouvait être fait avec les microscopes classiques. Il est également possible de réduire grandement le nombre d’étapes nécessaires à l’observation, y compris le réglage de la mise au point. La distance de 25 mm entre l’objectif et la partie à observer est un très gros avantage du VHX. Avec d’autres microscopes, l’objectif touche les parties hautes de la pièce avant que l’on puisse obtenir la netteté sur les parties en creux à observer.

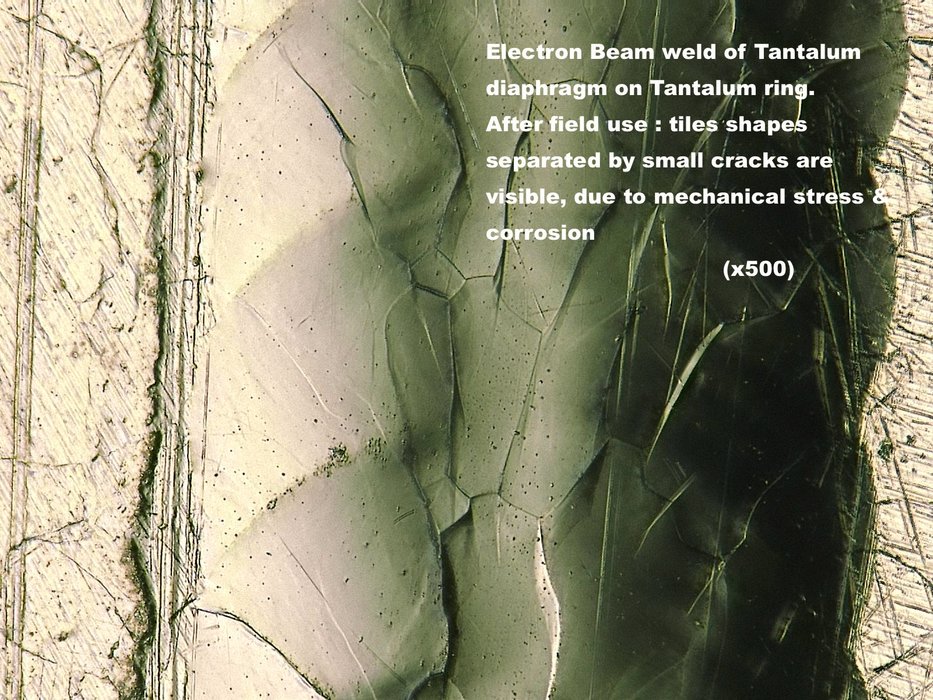

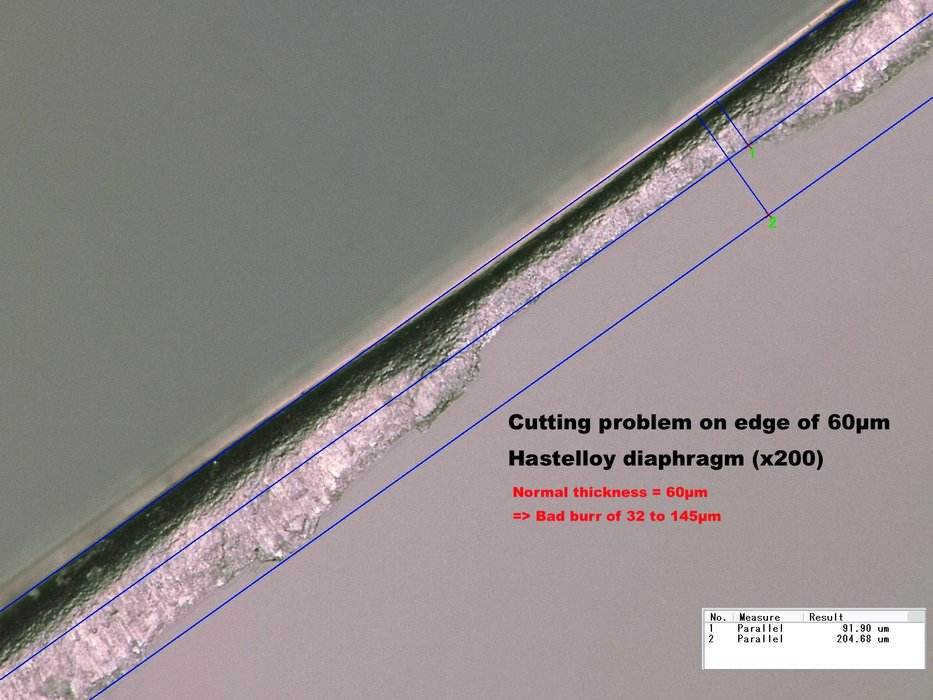

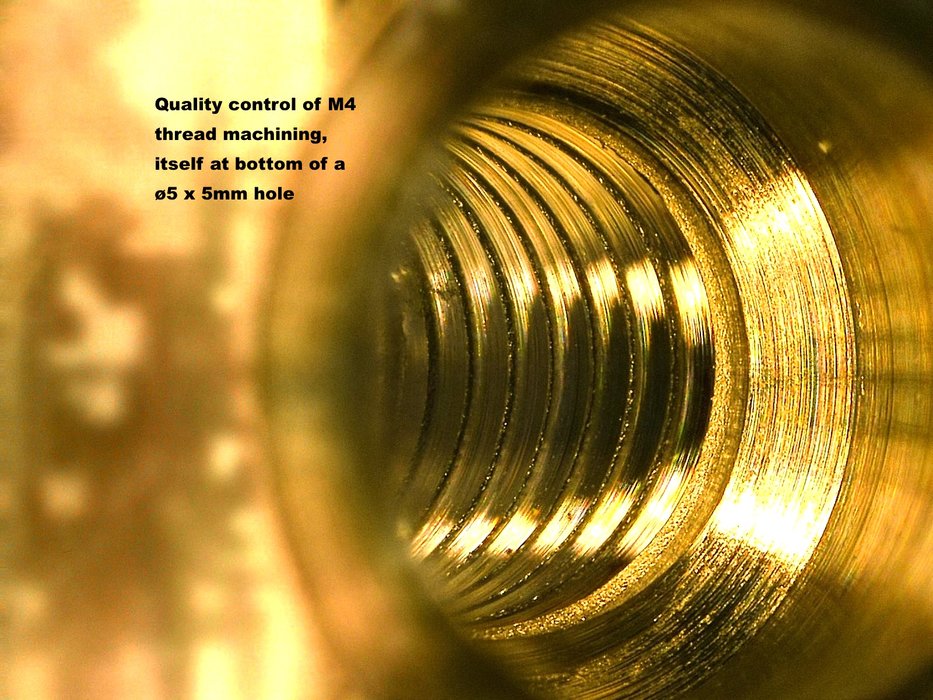

"Avec le VHX, il nous est possible de visualiser des défauts ou des problèmes que nous ne pouvions pas voir avant. Par exemple, nous perçons des pièces par électroérosion. Le diamètre des trous fait entre 0,6 et 0,8 mm et ils peuvent se trouver eux-mêmes au fond d’un trou de 1,2mm. Pour vérifier les diamètres et l’état de surface à l’intérieur du trou, il nous faut un équipement offrant cette performance. Nous nous en servons pour de nombreuses applications, on peut citer l’analyse de l’état de surface de membranes de 0,03 mm d’épaisseur, le contrôle des soudures ou la détection de rupture de pistes de cuivre sur circuit imprimé… Nous utilisons souvent un grossissement de x50 à x200, mais parfois nous augmentons le grossissement à x500 ou x800 ».

« Les images obtenues nous permettent de communiquer nos observations facilement à nos collègues ou nos clients. Nous nous servons aussi beaucoup du VHX pour des mesures en particulier sur les parties petites et peu accessibles. En seulement quelques clics de souris, il est possible de mesurer en temps réel les distances, les angles, les rayons ou des aires.

Dans le cas de pièces très fines ou souples (joints) l’absence de pression mécanique ne fausse pas les mesures. Le VHX est utilisé très régulièrement par les départements R&D, méthodes et contrôle qualité. Au global, cet outil nous aide à améliorer la fiabilité", conclut Michel Narche.

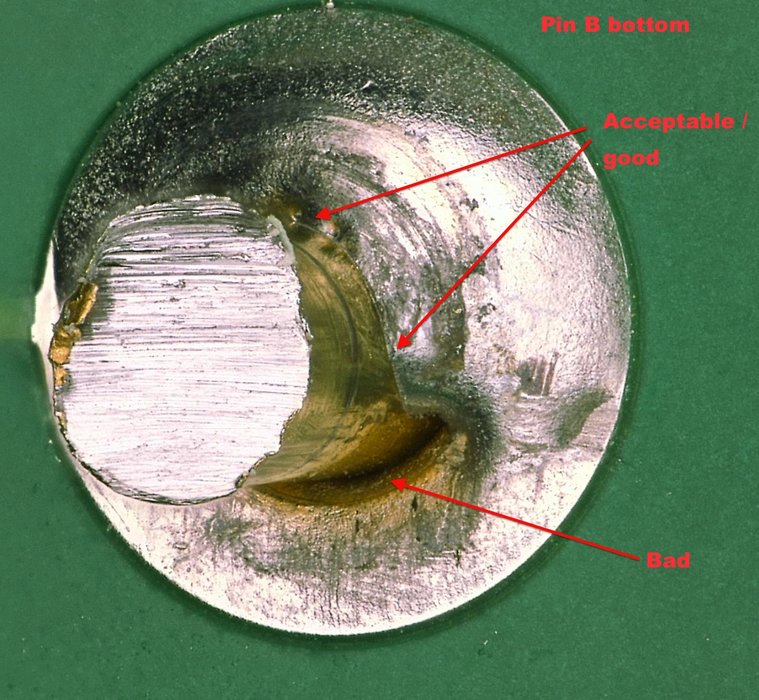

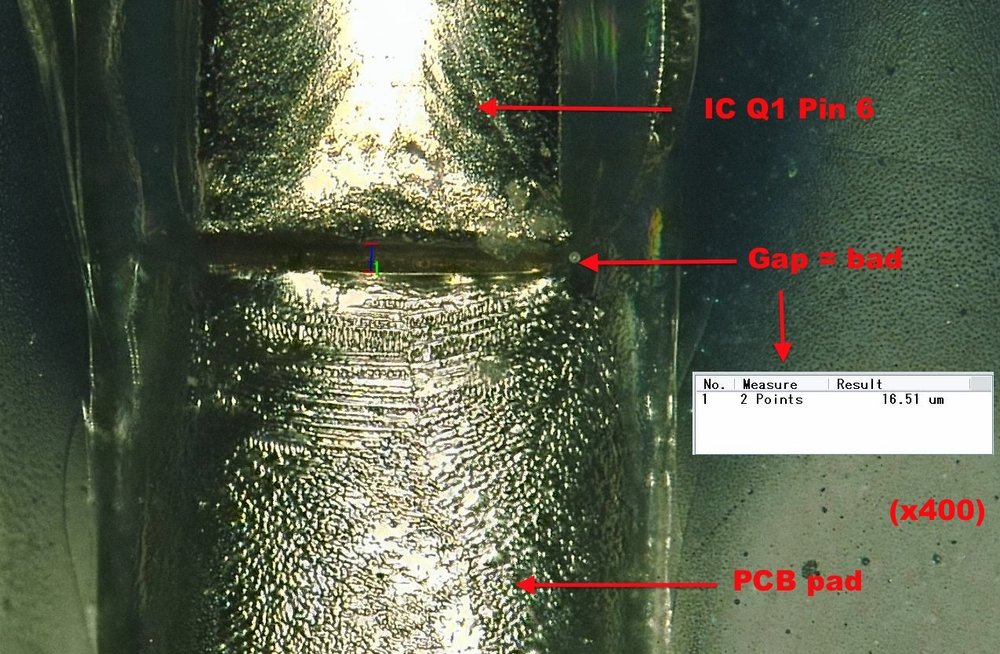

1 - Soudure de sortie de capteur sur circuit imprimé.

Soudure conforme.

Soudure non conforme.

Dans les 2 cas la fonction D.F.D. est utilisée, sinon, il serait impossible d’avoir une image nette sur une zone aussi importante. La photo ayant été prise de biais pour bien mettre en évidence les parties bien et mal soudées, à la fois sur le circuit imprimé et sur le picot. Ces observations ont généré une modifi cation du processus de soudure interne Fuji.

Cette observation a mis en évidence un doute sur fiabilité dans le temps, d’où une modification du processus de soudure chez le sous-traitant.

Ces images permettent à Fuji de refuser les lots.

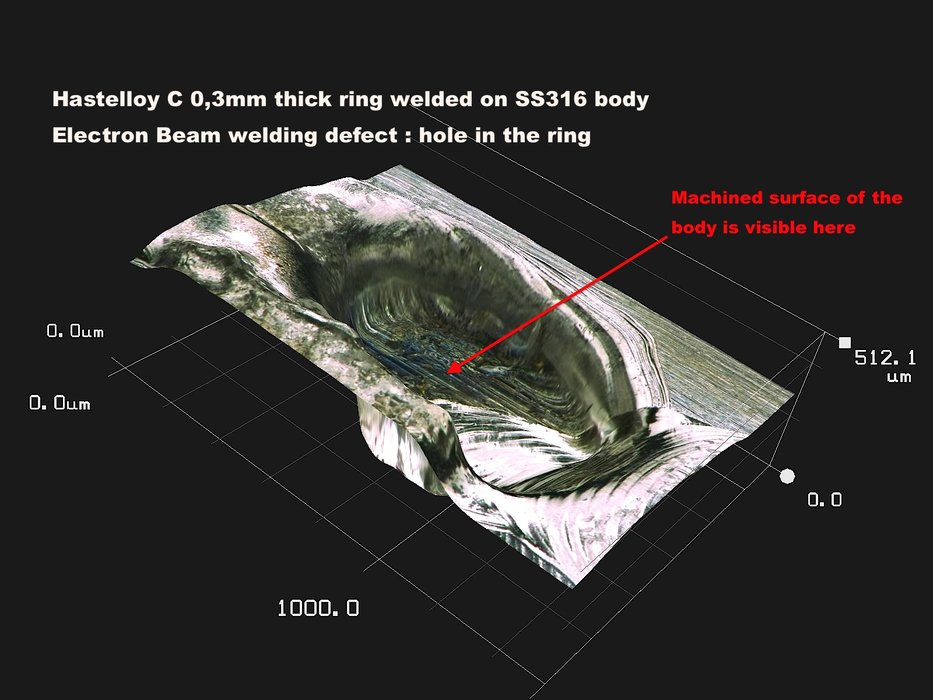

On observe très bien que l’anneau a été complètement percé par le faisceau d’électrons, car la mesure donne une profondeur de trou de l’épaisseur de l’anneau et dans le trou, on voit les stries d’usinage du corps.

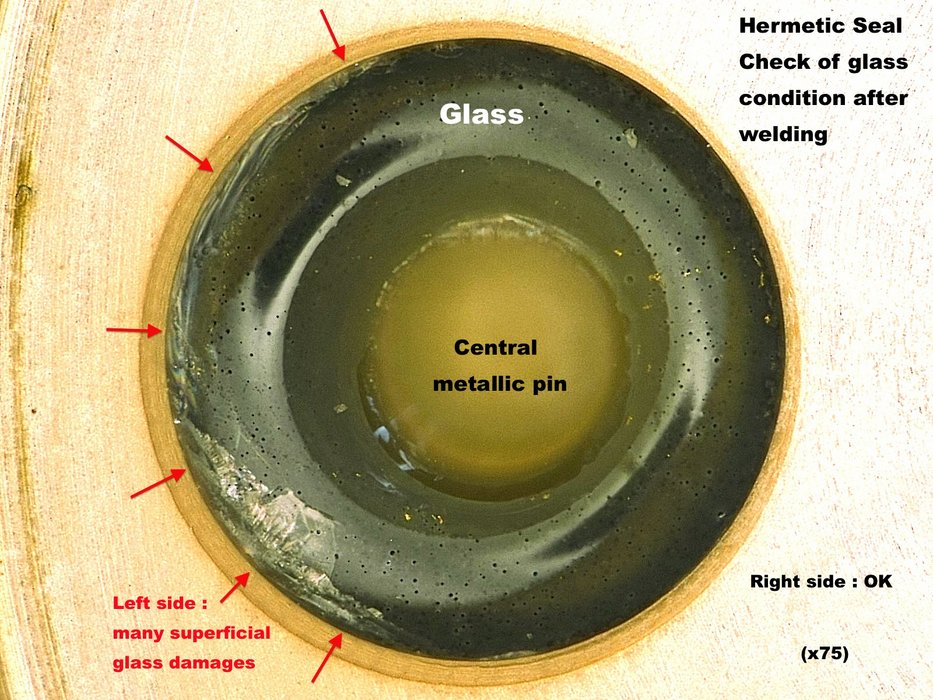

9 - Contrôle de l’état de l’enverrage d’une traversée de cloison (Hermetic Seal) après soudure.

Cette application est très intéressante, car le picot central dépasse de 17 mm de l’enverrage. Avec la plupart des microscopes, l’examen du verre est impossible sans couper le picot, car l’objectif touche le picot avant qu’on ait la netteté sur le verre. Grâce au VHX, il est possible de faire du contrôle non destructif (sans couper les picots).

Autres avantages : le picot central ne cache qu’une faible partie de la zone à observer. Avec d’autres microscope, on aurait une très grosse zone floue au centre, voire même une saturation du CCD, car le picot est brillant.

L’éclairage est excellent même pour des observations sur du verre.