www.industrie-afrique-du-nord.com

26

'13

Written on Modified on

Timex réalise ses contrôles plus simplement et plus rapidement avec la Série IM

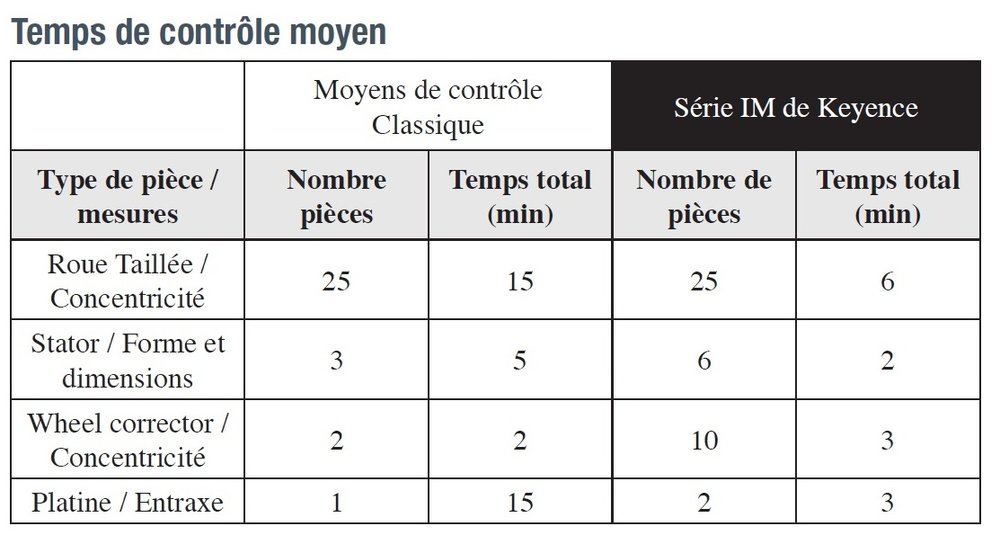

Le système de mesure dimensionnel par imagerie, IM de Keyence permet de réaliser des contrôles de fabrication accessibles à tous, tout en étant beaucoup plus rapide.

« Nous souhaitions moderniser nos moyens de contrôles optiques pour un contrôle plus efficace, en d’autres termes notre objectif était d’inspecter plus de pièces dans un temps plus court. Nous voulions aussi une machine utilisable en libre-service sans avoir recours à un spécialiste, le tout en enregistrant nos mesures afin d’avoir un historique », explique Sylvain Scotto, du département Contrôle Qualité.

Les tolérances et précisions sont de 15 µm pour la concentricité et de +/-10 µm pour les entraxes et les distances. Le nombre de cotes critiques par pièces est au moins de 5.

« Avec les moyens de contrôle conventionnels, les mesures nous prenaient beaucoup de temps, ce qui faisait que nous ne pouvions pas mesurer beaucoup de pièces. De fait, nous pouvions laisser passer des variations importantes au sein d’un même lot. Avant de s’équiper avec la Série IM, nous disposions des équipements suivants : une machine de mesure optique, très précise mais très lourde à utiliser dans le cas de mesures rapides au quotidien. De plus, elle nécessite aussi des connaissances approfondies pour son utilisation. Les microscopes d’atelier offrent des mesures précises, mais leur mise en œuvre est délicate, et ils ne permettent qu'un nombre de mesures et de pièces mesurées faibles. En plus, il faut créer un repère pour se dégauchir. Enfin, les calques et projecteurs ne permettent de mesurer que peu de pièces, car les temps de contrôle sont parfois long avec un risque de mauvaise interprétation à la clé», ajoute Sylvain Scotto.

« Avec la Série IM, nous gagnons en temps et en simplicité et nous nous affranchissons des variabilités d'interprétation de la mesure. La machine donne une valeur bonne (verte) ou mauvaise (rouge) qui permet d’avoir un signal visuel pratique. La solution Keyence offre la possibilité de mesurer plusieurs pièces à la fois. La seule limite est la taille des pièces et le nombre d’éléments de construction dans le programme. Elle dispense de la nécessité de se dégauchir, car la machine le fait toute seule en reconnaissant la géométrie de la pièce. Elle permet de plus l'enregistrement de résultats avec la possibilité de suivi statistique. Il est possible de comparer le profil de la pièce via l’importation depuis un fichier CAO du contour numérique de celle-ci. Il n'est donc plus nécessaire de positionner le calque sur la pièce et de mesurer à l’œil l’écart de forme. La Machine le fait automatiquement et extrait un graphique du contour avec l’écart par rapport à la tolérance. En somme, nous avons des mesures rapides, qui ne nécessitent pas des connaissances particulières ».

Le système de mesure dimensionnelle par imagerie de la série IM-6500 est un nouvel outil qui permet de réaliser des mesures fiables en un minimum de temps. Il suffit de poser la pièce à contrôler, d’appuyer sur le bouton et jusqu’à 99 côtes sont mesurées en quelques secondes avec une répétabilité de +/-1 microns. Il n’y a ni placement fastidieux, ni risque de variation ou de dérive de la mesure entre les différents opérateurs.

Avec la méthode de recherche de forme iPASS, le système détermine la position et l’inclinaison, rendant la mesure automatique.

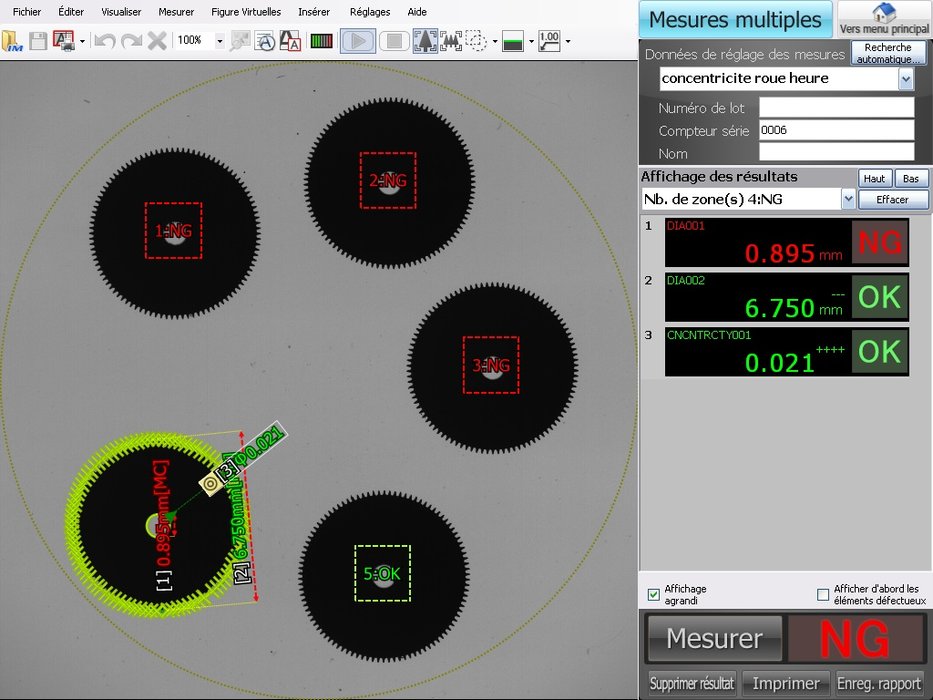

« La prise en main a été facile, car uniquement la mise au point et le chargement du programme lié à la pièce contrôlée doit être fait. Tous les contrôleurs du service Qualité utilisent cette machine lors du contrôle final avant stock, mais aussi les opérateurs de l’atelier de découpage sur certaines pièces directement en cours de production. La programmation quant à elle est parfaitement accessible. Nous avons pu améliorer notre suivi dimensionnel et donc la qualité des pièces livrées sur un grand nombre de références, grâce au contrôle plus fréquent et les pièces mesurées sur la machine n’ont pas généré de litiges de la part de notre client. Par exemple, 100% des références de roues Taillées sont contrôlées au niveau des concentricités avec la Série IM de Keyence. Ceci nous permet aussi d’enregistrer automatiquement nos mesures », conclut Sylvain Scotto.

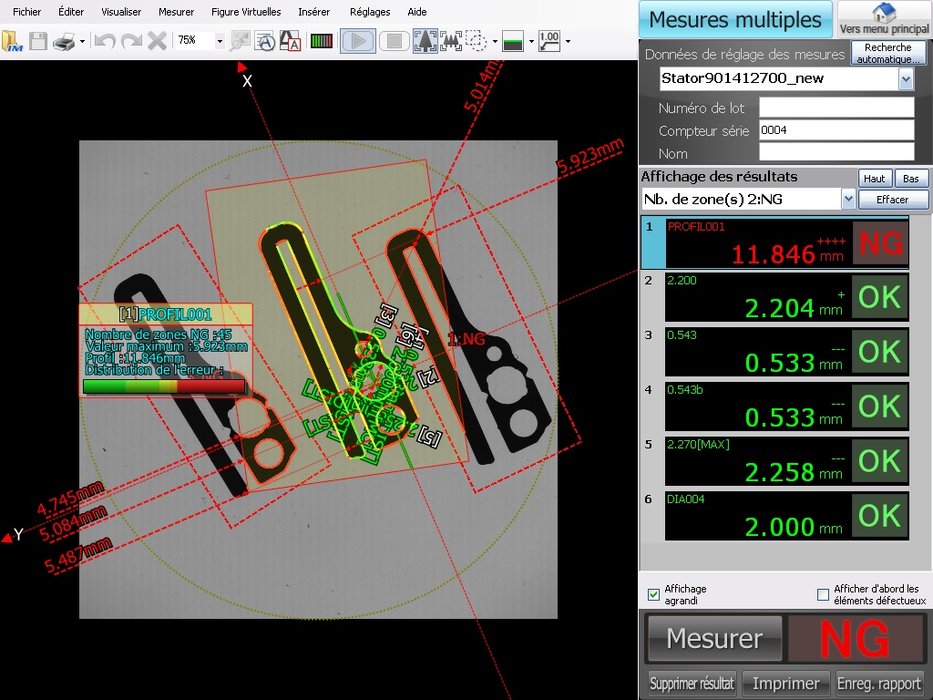

TIMEX 2, 3, 4 : Stator : Superposition du contour de la pièce sur le fichier de CAO. Ce processus était long avec le moyen historique (calque + projecteur). Désormais, 3 pièces peuvent être contrôlées en moins d’une minute au lieu de 5 en 5 minutes. Ce profil permet aussi de montrer au service Mécanique les endroits à retoucher sur l’outil. Le contour en rouge montre que par endroit, cette pièce est en limite de tolérance (zone bleue).

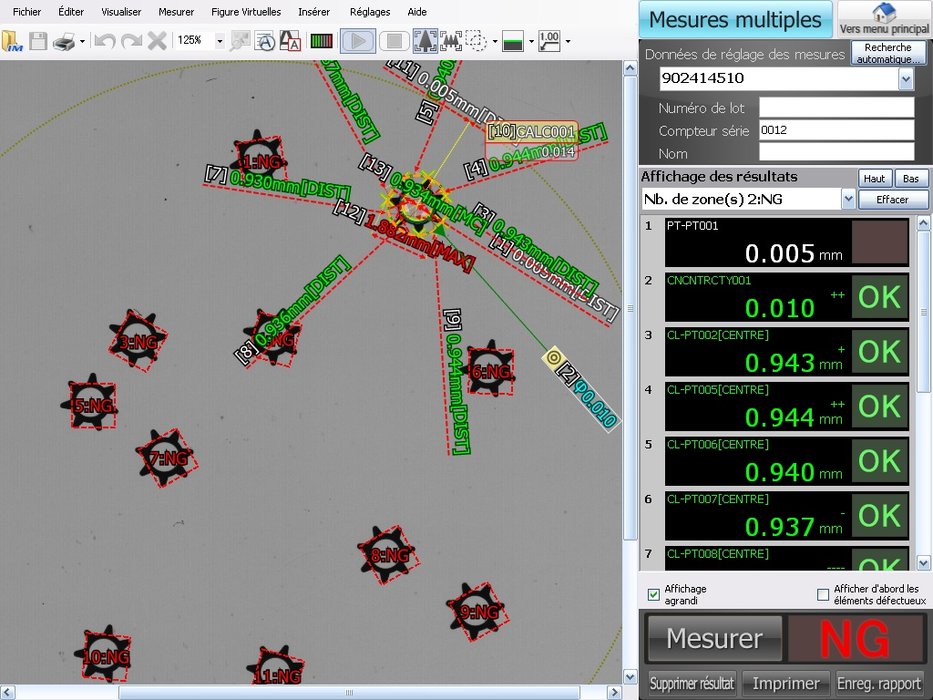

TIMEX 7, 8 : Roues taillées : contrôle de la concentricité de la denture par rapport au trou.

TIMEX 9, 10 : Entraxe platine : contrôle des entraxes des trous de rouage sur platines plastiques. Moins de 3 minutes sont nécessaires pour deux pièces contrôlées.