www.industrie-afrique-du-nord.com

29

'20

Written on Modified on

Tunneliers géants et vision industrielle

L’université de Leoben en Autriche apporte tout son savoir-faire technique à la construction de tunnels. Pour analyser les roches, évaluer l’avancée des travaux et documenter les informations géologiques, elle a développé un système robuste de prise d’images qui intègre des composants de vision de STEMMER IMAGING.

Longs de plusieurs mètres et avec une tête de coupe pouvant atteindre 15 mètres de diamètre, les tunneliers modernes (ou TBM) comptent parmi les plus grands outils au monde. Ces machines gigantesques sont utilisées pour l'excavation de tunnels, tels que le tunnel de base du Brenner et contribuent à améliorer l'infrastructure du trafic ferroviaire et automobile.

Pour le bon déroulement d’un projet de construction de tunnel, il est indispensable de pouvoir compter sur une cartographie géologique précise. Celle-ci permet d’identifier clairement les caractéristiques de la roche à excaver dans la section transversale du tunnel. De cette façon, il est possible de documenter l’avancée des travaux et de justifier les retards et hausses de coûts éventuels. Il peut en effet arriver que des formations de roches soient plus dures que prévu, ce qui ralentit l’avancée des travaux et augmente l’usure des « disques », c’est-à-dire des outils d'excavation proprement dits.

Un accès difficile

Sur un chantier classique, ce sont les géologues qui réalisent la cartographie géologique. Ils enregistrent manuellement leurs observations, comme la composition du sol et de la roche, à intervalles réguliers et à l'aide de croquis ou de photos. Avec l’utilisation de tunneliers, ce travail n’est pas très aisé car les têtes de coupe n’ont que peu d’ouvertures vers le front de taille, ce qui limite considérablement la visibilité.

« Les tunneliers peuvent aller beaucoup plus vite que les machines conventionnelles. Mais les techniques actuelles de documentation géologique, indispensable à la construction d’un tunnel, ne sont pas adaptées à ces installations modernes en raison de la difficulté d’accès », explique M. Robert Wenighofer de l’Insitut d'ingénierie souterraine de l’université de Leoben en Autriche.

Afin d'améliorer cette situation, l’université de Leoben et Geodata, une société basée à Leoben également et spécialisée dans l'arpentage des tunnels, ont développé une nouvelle approche : au lieu d’une évaluation manuelle, difficile à réaliser dans les tunneliers en raison du manque de place, des systèmes d'enregistrement par caméra, montés dans la tête de coupe, assurent l'acquisition des données qui servent de base à la cartographie géologique.

Bien entendu, l’enregistrement ne peut se faire pendant le fonctionnement des machines, explique M. Wenighofer : « Lors d'une opération de forage, ni les forces mécaniques ni la poussière ne permettent d'enregistrer les images nécessaires. Cependant, les installations doivent être entretenues régulièrement ou sont arrêtées pour prolonger le convoyeur qui évacuent les gravats. Pendant ces pauses de fonctionnement, il est alors possible d'installer le système et de prendre des images du front de taille. »

Trois caméras maximum

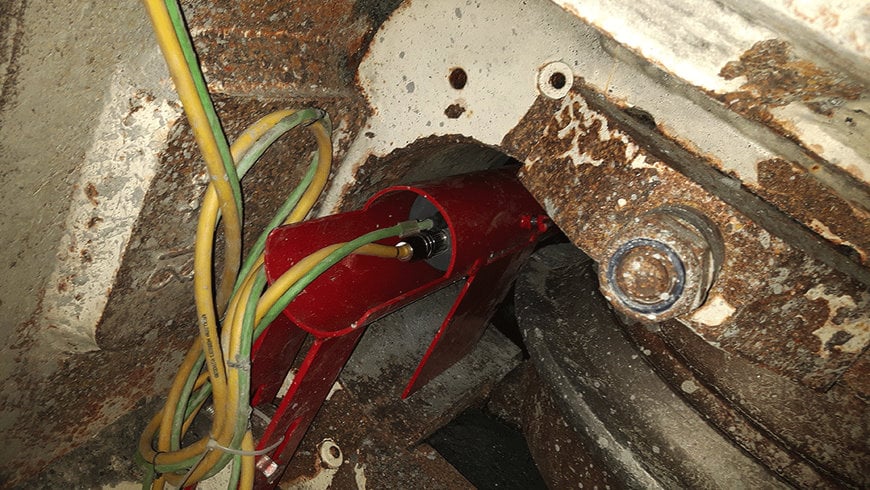

Pour préparer la prise d’images, il faut d’abord reculer la roue de coupe de quelques centimètres, puis enlever la poussière et les gravats qui se sont accumulés. L’espace entre la tête de coupe et le front de taille ainsi déblayé, les caméras ont une bonne visibilité. Jusqu’à trois caméras, protégées par un boîtier robuste, peuvent être installées sur la tête de coupe, à des distances et dans des positions différentes. Elles sont montées dans les compartiments des disques de coupe déjà existants, et préparées pour l'acquisition, avec l'unité de contrôle associée. « L'installation des caméras dans les compartiments des disques permet d’équiper les tunneliers d’un système de vision sans avoir à faire d’ouvertures supplémentaires », souligne M. Wenighofer.

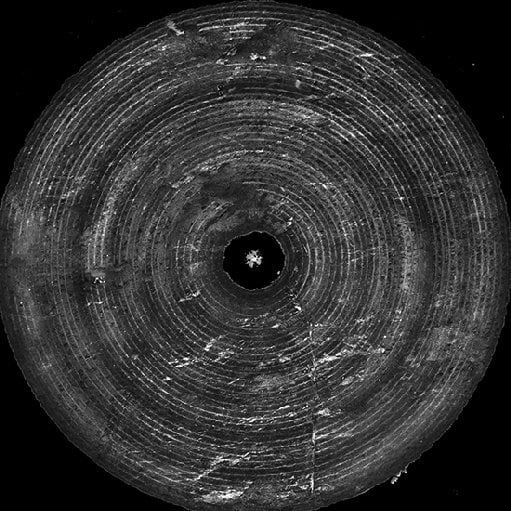

Pour l'acquisition d'images, la tête de coupe est tournée manuellement, à un peu plus de 360°, sans exercer de pression. Les caméras utilisées capturent plus de 1000 images au total, qui sont transférées à l'unité de contrôle et stockées. À partir de ces images, le système reconstitue en 3D les conditions géologiques de la paroi par stitching ou photogrammétrie. « Au début, nous ne prenions les images qu’à partir d'une seule ouverture pendant que nous tournions la tête de coupe », se souvient M. Wenighofer.

Cependant, de cette façon, ils n’ont pu enregistrer que des images d’anneaux étroits du front de taille, ce qui n’était suffisant pour connaître l’état général de la paroi. Il fallait repositionner à chaque fois les caméras à des distances différentes du centre. Avec cette nouvelle solution, le système d’acquisition peut désormais être adapté aux tunneliers de grand diamètre. Avec des propriétés optiques adaptées et une flexibilité suffisante pour le recul de la tête de coupe, un système à trois caméras permet en général d’enregistrer la totalité du front de taille en une seule rotation, même pour les grands diamètres de forage.

Une solution pour un environnement difficile

Sur un chantier de construction de tunnel, les conditions de travail sont extrêmement difficiles : les températures peuvent s’élever à 40 °C, l’humidité et la poussière sont très importantes. Prendre des images de qualité dans de telles conditions relève du défi. Ainsi, en 2014, à la recherche de solutions pour développer un système adéquat, M. Wenighofer a rencontré STEMMER IMAGING.

Ses ingénieurs spécialisés ont été d’excellent conseil et nous ont permis de trouver les bons composants pour notre système. Ils se sont très rapidement adaptés aux conditions et aux particularités d’un chantier de construction de tunnel.

Ils ont notamment trouvé ensemble une solution au problème de l'humidité et des températures élevées qui règnent au niveau de la tête de coupe. En effet, la caméra étant plus froide que son environnement, elle se couvre vite de buée. Son fonctionnement est donc retardé. Pour y remédier, la caméra est branchée avant d’être installée. Elle atteint ainsi la température adéquate pour son fonctionnement et s'acclimate plus rapidement à son environnement.

L'ensemble du système se compose d'une unité de caméra flexible et facile à monter, installée dans un boîtier de protection robuste. Il contient une caméra industrielle de 2 mégapixels d'Allied Vision, un objectif de 5 mm à focale fixe et un anneau à LED pour l’éclairage, à conception spécifique.

L'ouverture est réglée à une profondeur de champ d'environ 40 à 200 cm pour pouvoir capturer également les affleurements rocheux profonds. L'anneau LED est conçu avec une intensité lumineuse de plus de 10 000 lumens. Le niveau de luminosité et une impulsion de 4 ms permettent d'obtenir la qualité d'image requise pour le traitement photogrammétrique ultérieur.

Le mode pulsé élimine également le flou cinétique que la rotation de la roue de coupe pourrait provoquer. L'appareil est réglé sur une exposition automatique continue. Le temps d'exposition s’adapte ainsi à chaque image, ce qui permet d’éviter une mauvaise exposition des différentes parties du front de taille. L’exposition est en effet un autre facteur essentiel pour que le traitement photogrammétrique des images fournissent des résultats exploitables.

Un système ingénieux

La deuxième partie du système est une unité de contrôle. Montée dans un boîtier à double disque ou un trou d'homme, elle ne change pas de position pendant toute la durée de la prise de vue. Elle contient un PC, une alimentation électrique, un capteur d'inclinaison uniaxial et dispose d'interfaces pour le fonctionnement en parallèle de plusieurs caméras.

Afin d'obtenir un chevauchement d’images suffisant pour couvrir toute la paroi, le contrôleur déclenche les caméras connectées à un rythme constant de 2 images par seconde. Il est réglé de manière à ce que l'acquisition démarre automatiquement après le démarrage du PC. Étant donné l’environnement difficile de la tête de coupe, il n'est pas nécessaire d'entrer directement dans le système ou d'interagir avec la commande de la caméra. La particularité du PC est qu'il peut être commandé à distance avec un appareil Android, un smartphone par exemple, permettant ainsi une évaluation rapide de la qualité de l'image.

Des orthophotos haute résolution sont créées par stitching et servent de base à l'évaluation photogrammétrique.

Le capteur d'inclinaison a pour tâche de créer un système de coordonnées commun pour toutes les images prises lors d’une session de mesure. Chaque image se voit attribuer une valeur d'angle, relevée par le capteur d'inclinaison au moment de la prise d’image. À partir de cet angle et de la position relative connue du boîtier du disque, il est possible de déterminer la position absolue de la caméra dans le système de coordonnées de référence 3D de la tête de coupe, ce qui est essentiel pour le traitement photogrammétrique ultérieur.

Des images du relief à codagechromatique montrent la position et la profondeur des excavations après l’évaluation photogrammétrique.

Il est intéressant de noter que le système utilise un logiciel de traitement de données d'images aériennes pour cette évaluation. Pour calculer le nuage de points représentant l'ensemble du front de taille, le logiciel fait correspondre le grand nombre d'images prises aux données d'orientation. Ces données permettent alors d’obtenir une orthophoto ainsi que l'interpolation d'un modèle numérique d’élévation, grâce à quoi il sera possible de réaliser la carte géologique et l'évaluation nécessaire à la poursuite des travaux.

Un brevet réussi

Le système de prise d’images et d'évaluation a entre-temps fait ses preuves dans divers projets de construction de tunnels et a été breveté avec succès à la fin de l’année 2019.

STEMMER IMAGING nous a apporté un excellent soutien tout au long de notre parcours et nous a aidé à développer d’autres systèmes, comme par exemple un contrôle simultané de plusieurs caméras par des triggers logicielsdéclare M. Wenighofer, très heureux des progrès réalisés.

« Dans les projets de construction de tunnels, le travail nécessaire d’évaluation est maintenant plus simple et rapide. Par exemple, grâce aux images englobant une grande partie du front de taille, il est désormais possible de déterminer la position et la quantité de roche excavée. Plus nous en savons sur la rugosité de la paroi à creuser, meilleure sera notre analyse de l'usure des disques et des charges asymétriques pesant sur la tête de coupe. Nous sommes ainsi mieux informés de la durée de vie et de la fatigue des matériaux des outils de coupe.

Il est également très important que les prises de vue du front de taille permettent de réaliser une cartographie géologique plus objective. C’est une base essentielle à l'évaluation géologique tant pour le client que pour l'entrepreneur. L'étroite coopération avec STEMMER IMAGING pendant le développement du système nous a été extrêmement utile. »

www.stemmer-imaging.com