www.industrie-afrique-du-nord.com

27

'12

Written on Modified on

Grâce à Maple, les ingénieurs conçoivent les systèmes de propulsion de certains des plus grands navires au monde

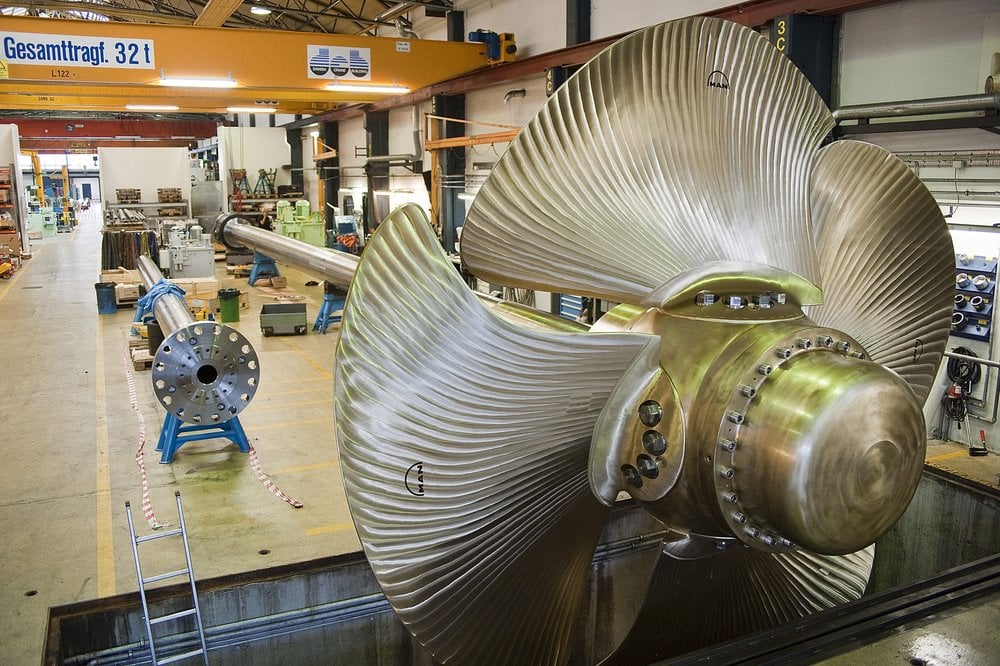

Les navires font tourner l’économie de la planète. Qu’il s’agisse de super tankers transportant du pétrole en provenance du Moyen-Orient, de porte-conteneurs chargés de produits manufacturés d’Asie ou de transbordeurs transférant des véhicules des usines en Europe, l’industrie maritime déplace plusieurs dizaines de trillions de tonnes-kilomètre de fret chaque année, soit quatre fois plus qu’au début des années soixante. Pour répondre à cette augmentation spectaculaire du fret, l’industrie maritime a été contrainte à une mutation radicale au cours des dernières décennies. Les navires ont gagné en dimensions et en efficacité car les entreprises de transport maritime s’emploient sans relâche à limiter leurs charges face à l’augmentation et surtout à l’instabilité des coûts de carburant. Pour les ingénieurs maritimes, cette situation équivaut à une pression constante exercée pour peaufiner les performances et la fiabilité des navires et de leurs systèmes. Nulle part ailleurs, cette pression n’est ressentie de manière plus aigüe qu’à propos de l’un des organes les plus essentiels de la propulsion des navires modernes : ses hélices.

En collaboration avec Rudolf Diesel, considéré comme le père du moteur diesel, MAN a produit son premier bloc diesel en 1897. L’entreprise fabrique des hélices de navires depuis 1902 et a conçu, fabriqué et entretenu à ce jour plus de 7000 propulseurs à hélice.

Les hélices à pas variable actuelles, comme celles de la gamme Alpha CPP de MAN, améliorent l’efficacité et la manœuvrabilité des navires. Avec cette conception d’hélice, l’angle des pales est contrôlable, ce qui garantit toujours une adéquation optimale entre le régime du moteur et la vitesse du navire, et maximalise en conséquence le rendement de la propulsion, tout en assurant le contrôle précis de la vitesse du bâtiment. Cet aspect est important lors, par exemple, des manœuvres portuaires. Les pales peuvent même être réglées afin de fournir une inversion de poussée, ce qui rend caduque l’installation d’une marche arrière ou l’utilisation d’un moteur réversible.

Mads Hvoldal est un ingénieur en mécanique du Département Centre de compétences MAN Propulsion Diesel & Turbo de Frederikshavn (Danemark). Il travaille avec l’équipe qui conçoit les systèmes de commande mécanique et hydraulique utilisés pour faire varier le pas d’hélice. « Nous produisons toute une gamme de conceptions standards, mais c’est la nature de ce secteur industriel de réaliser des systèmes de propulsion adaptés à des navires particuliers », explique-t-il. Lors des pics de demande relatifs aux nouveaux navires, il n’est pas rare d’avoir en une année des centaines de développement de conceptions différentes. Il faut pour cela un système logiciel robuste et flexible.

« Nous commençons par les spécifications de base, la pression d’huile hydraulique disponible, la taille de l’hélice elle-même et la fréquence à laquelle il est nécessaire de modifier le pas des pales, explique Mads Hvoldal. « Nous nous servons de ces paramètres pour calculer la dimension requise des pièces, aussi bien pour les éléments standards comme les brides et écrous que pour les composants techniques utilisés dans le système. Nous transmettons ensuite ces dimensions à notre système de modélisation 3D Pro/Engineer pour réaliser la conception détaillée ».

Les calculs de dimensionnement des pièces sont complexes, prenant en compte les caractéristiques du système de commande hydraulique et les propriétés des matériaux utilisés pour la fabrication des pièces finales. Ils sont aussi critiques : les transmissions doivent être performantes et fonctionner de manière fiable sur de longues périodes et ce, dans des conditions maritimes sévères. Le transport maritime est également un secteur extrêmement concurrentiel ; par conséquent, le surdimensionnement ou la sur-ingénierie des pièces ne sont pas des solutions envisageables. Après mûre réflexion, les ingénieurs ont choisi Maple pour accompagner ce processus de développement complexe. Ils ont choisi Maple pour sa rapidité et sa précision.

« Nous avons utilisé Maple au départ pour nos calculs de conception, en remplacement d’un autre pack logiciel mathématique, confie Mads Hvoldal. « Cet autre outil nous obligeait à transposer la totalité des équations pertinentes de leur format d’origine dans notre propre langage avant de lancer les calculs. C’était un processus long et fastidieux d’effectuer toutes les transcriptions à la main puis de les vérifier ».

« J’avais déjà dans de précédentes fonctions pas mal d’expérience de Maple pour la conception de systèmes hydrauliques », confie-t-il. « Je pouvais par conséquent apprécier ses atouts potentiels pour nos travaux actuels ». L’avantage décisif de Maple, observe-t-il, c’est que les ingénieurs peuvent placer directement dans le système les équations de la conception sous leur forme d’origine. « Maple devient plus rapide d’emploi, en limitant la nécessité de contrôle et de débogage du code ».

Le Centre de compétences MAN Propulsion Diesel & Turbo de Frederikshavn utilise Maple depuis six mois environ. La puissance, la vitesse et l’efficacité du système ont convaincu ses ingénieurs de ses énormes possibilités d’utilisation accrue à l’avenir. « Jusqu’à présent, Maple a remplacé notre système précédent pour les calculs de conception », conclut Mads Hvoldal. « Mais nous explorons maintenant la faisabilité d’élaboration de modèles standards pour simplifier et automatiser davantage encore les processus, ainsi que l’automatisation des liens entre nos calculs initiaux et les modèles détaillés de pièces dans le système de CAO 3D ».