www.industrie-afrique-du-nord.com

12

'12

Written on Modified on

Contrôle des segments de piston chez PSA

PSA réalise un contrôle automatisé des segments de piston avec des capteurs de déplacement laser de Keyence. Cette mesure fi ne est réalisée en continu et avec succès depuis plusieurs années.

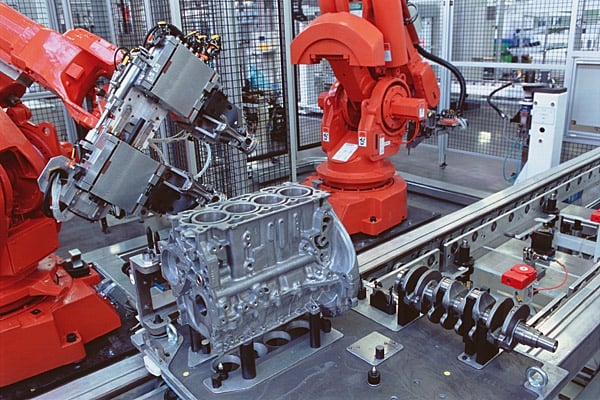

Les segments de piston sont posés par un robot. Munis d’une ouverture, ils sont écartés et glissés sur des gorges usinés à cet effet sur le piston. Ce sont des composants critiques. Ils servent principalement à empêcher le passage des gaz de combustion dans le carter moteur afin d’éviter toute perte de pression des gaz et donc une perte de puissance du moteur. De même, ils doivent empêcher les huiles de lubrification de passer du moteur vers la chambre de combustion. Ils doivent aussi assurer une épaisseur de film de lubrification bien définie sur l’ensemble du cylindre. La pose de ces pièces d’étanchéité dynamique est essentielle au bon fonctionnement du moteur.

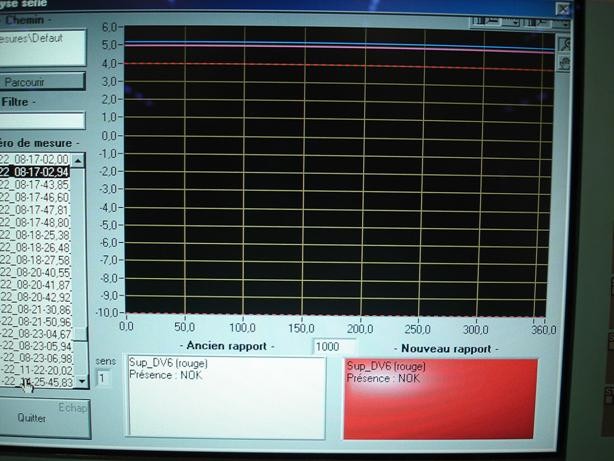

Les pistons sont dotés de 3 segments : le segment racleur, le plus critique à contrôler car il est très fin et il comporte un petit ressort qui risque de casser. Le segment d’étanchéité et enfin le segment « coupe-feu » qui fait 3 mm et qui est le plus simple à contrôler. Le contrôle des segments de piston est automatisé sur l’usine de PSA Trémery. Un robot pose le piston sur une table rotative. Quatre capteurs sont disposés de part et d’autre du piston en face des 2 premiers segments. Chaque capteur contrôle la moitié d’un segment. Une première rotation à 180° permet de vérifier les 2 premiers segments avec les 4 capteurs. Ensuite, la table fait une élévation sur l’axe Z. Une deuxième rotation est réalisée en sens inverse pour contrôler le troisième segment en utilisant 2 capteurs. Si un segment se révèle non conforme, il est contrôlé une deuxième fois puis une troisième fois. Si le défaut se confirme, le piston est confié à un opérateur pour une analyse complémentaire.

« Les capteurs de déplacement prennent toutes les cotes de chacun des demi-périmètres qu’ils analysent. Environ 2 500 mesures sont prises par tour, soit un pas inférieur au dixième de millimètre. Un cycle de contrôle des 3 segments dure environ 5 secondes. Nous avons établi des seuils pour contrôler la présence et la position des 3 segments dans le milieu de la gorge ainsi que la taille et l’emplacement de l’ouverture. On vérifie aussi le ressort du segment racleur via ses ouvertures. Pour cela, nous avons sélectionné le modèle de haute précision LK-G32 à spot fin de 30 microns de Keyence, car sinon le spot était trop large pour rentrer dans les ouvertures », explique Claude Tritz, Technicien maintenance montage au sein de PSA Trémery.

Deux modèles de LK-G ont été utilisés : 2 têtes à spot fin diamètre 30 microns (LK-G32) pour le contrôle du segment racleur et étanchéité supérieure et 2 LK-G82 destinés aux détections du segment coup de feu.

Les LKG sont des capteurs laser de déplacement. Ils offrent une vitesse d’échantillonnage de 50 kHz pour une répétabilité de 0,05 μm pour les modèles les plus précis. Les segments de piston sont des pièces réfléchissantes, ce qui perturbe les mesures. Les LK-G permettent une détection stable d’objets transparents, en plastique et métalliques grâce à des fonctions de corrections. La technologie ABLE (Active Balanced Laser control Engine) détecte la surface d’une cible et ajuste l’intensité de la lumière du laser au niveau optimal. ABLE commande intelligemment les trois paramètres de la durée d’émission du laser, de la puissance du laser et du gain (facteur d’amplifi cation du CCD), ce qui offre une large plage de réglage de l’intensité de la lumière jusqu’à 90 fois supérieure à celle des modèles conventionnels. L’algorithme MRC (Multiple Reflection Cancel) permet l’élimination des réflexions multiples d’une surface métallique. Quand au moins deux crêtes sont générées par des réflexions multiples, l’algorithme compare les formes d’ondes à la dernière forme d’onde lumineuse reçue et détermine laquelle présente le plus de similitudes avec «la forme d’onde correcte».