www.industrie-afrique-du-nord.com

02

'19

Written on Modified on

La satisfaction des clients dépend de la fiabilité des process d'usinage

Lors de la planification organisationnelle et de la mise en œuvre des process d'usinage, les fabricants se concentrent généralement sur la manipulation des éléments de leurs opérations internes et peuvent perdre de vue leur objectif ultime : garantir la satisfaction du client.

Dans une très large mesure, celle-ci repose sur la réduction du temps entre le passage de la commande et la livraison du produit fini. Auparavant, les fabricants réduisaient les délais au minimum en produisant des milliers de pièces identiques et en créant des stocks conséquents. Ils pouvaient ainsi puiser dans ces stocks pour les expédier immédiatement. Ce scénario de production de masse à faible variabilité et à grand volume rentable (LMHV) leur permettait de répondre aux besoins des clients en temps et en heure. Ceci tout au long du process d'usinage, qui peut être parsemé aussi d’erreurs et des interruptions de production imprévues.

Les exigences actuelles du marché, cependant, ont évolué de manière fondamentalement différente. Les clients commandent de plus en plus de petites séries de produits adaptés à des besoins spécifiques. De fait, les séries de production se font plus rares. Les groupes de composants dupliqués ne sont plus produits par milliers, mais plutôt par centaines, par dizaines voire à l'unité. Ces scénarios de production de masse à forte variabilité et faible volume rentable (HMLV) ne laissent aucune place aux imprévus dans les process ou les interruptions. Les fabricants sont contraints de développer des process d'usinage qui soient totalement fiables dès la première pièce. La rapidité, la fluidité et la prévisibilité immédiates sont primordiales.

Cependant, de nombreux fabricants continuent de se concentrer sur ce qu'ils appellent « l'efficacité » : le développement de process de fabrication visant presque exclusivement à un rendement maximal avec un coût minimal. Ils ignorent involontairement le sujet tabou : "l'éléphant dans la pièce" surtout en ce qui concerne la rapidité de livraison la priorité cruciale de satisfaire leurs clients, en particulier les demandes des clients pour une livraison à l’heure.

Figure 1 :

HQ_IMG_The_Elephant_In_The_Room.jpg

QRM

Conçu dès les premiers jours de l'ère HMLV, le concept appelé Quick Response Manufacturing (QRM) souligne le rôle critique du temps. Les stratégies QRM, associées aux efforts d'optimisation des process et au zéro-déchet, établissent une feuille de route permettant aux fabricants de se lancer sur la voie de la réduction des délais pour optimiser la satisfaction du client.

Rajan Suri, professeur de génie industriel de l'Université de Wisconsin-Madison dans les années 90, a reconnu l'imminence de changements sur les marchés manufacturiers ; il a en particulier noté la tendance vers la production HMLV. En 1993, il fonde le Pôle pour le Quick Response Manufacturing. Son objectif est de créer des partenariats entre les universités et les entreprises de fabrication afin de développer et de mettre en œuvre les moyens nécessaires à la réduction des délais. Les stratégies QRM sont souvent appliquées en plus d'autres tendances pour améliorer les process, telles que Six Sigma ou d'autres initiatives similaires.

L'approche traditionnelle

Les responsables de production en environnement de production traditionnel recherchent avant tout une utilisation maximale de la machine. Si une machine est immobile, elle n'est pas efficace et coûte de l'argent : elle n'en gagne pas. L'objectif est de produire de grandes séries pour les stocks. Les pièces stockées amortissent les fluctuations des demandes des clients.

Dans la fabrication HMLV, cependant, un travail est mis en production non pour le stock, mais pour répondre à une commande client pour un nombre limité de composants spécifiques. Il n'y a pas de stock de régulation.

La situation se complique d'autant plus avec des facteurs tels que les « travaux critiques » qui arrivent inopinément en réponse à des situations d'urgence ou à des demandes spéciales venant de clients importants. Si toutes les machines d'une installation sont en cours de fonctionnement, d'autres travaux seront retardés pour faire face aux travaux critiques. Ensuite, les travaux retardés deviennent eux-mêmes des travaux critiques : les délais augmentent, un certain chaos commence à s'infiltrer dans le process de production.

Un autre problème est la tendance du personnel en production à se concentrer sur la recherche de moyens pour répondre aux objectifs internes, telles que les livraisons à temps obtenues à 100 %. La planification du travail est souvent effectuée typiquement avec ces objectifs. Le personnel de l'atelier sait par exemple que l'exécution de telle tâche prend un jour, mais en exigera deux en prévision des interruptions occasionnées par les travaux critiques ou d'autres retards possibles.

Les programmateurs ajoutent un délai de sécurité supplémentaire afin d'éviter les incidents de « gestion acoustique » : se voir réprimandé par la direction. Cependant, si un comportement similaire est courant dans tout l'atelier, deux semaines de délai peuvent se transformer en sept semaines. Les performances de livraison à l'heure (On time delivery : OTD), mesurées en interne, peuvent atteindre 98 % : le personnel de production respecte les objectifs internes mais le client n'est pas du tout satisfait puisqu'il ne possède pas le produit dans les deux semaines.

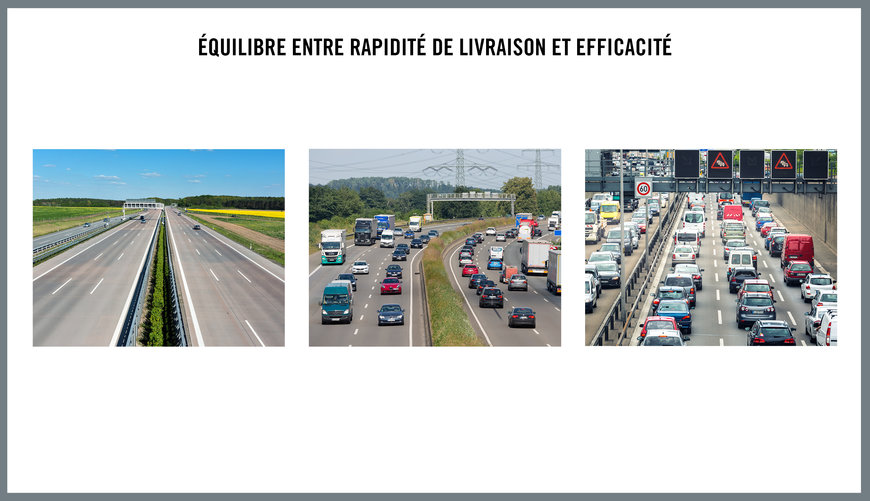

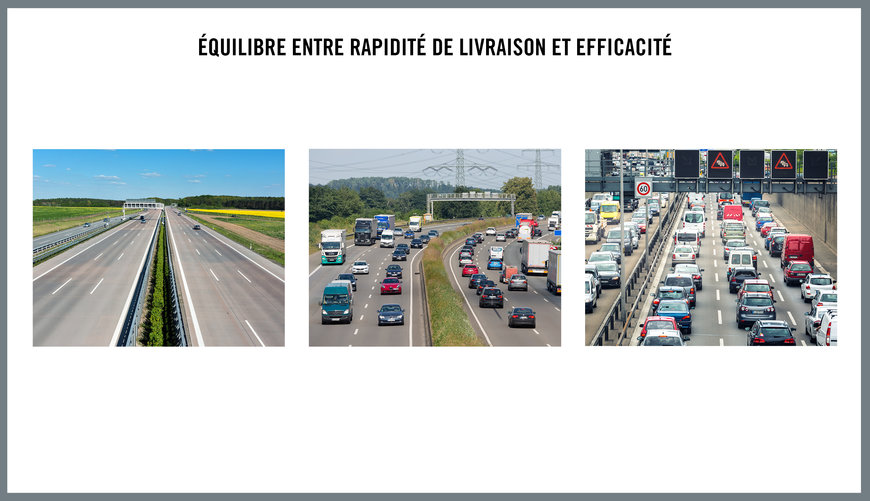

L'environnement de production traditionnel a des limites systémiques (voir figure 2). La figure 2 représente à gauche une route à faible trafic symbolisant la sous-utilisation des ressources. Si on l'applique à la fabrication, cela représente un coût de production élevé par pièce terminée. La route de droite, encombrée de véhicules arrêtés, représente un certain chaos et les délais prolongés lorsque des erreurs se produisent ou que des travaux imprévus se disputent l'espace sur la route de production. L'image du milieu illustre une approche équilibrée et rentable du rendement et de l'utilisation des ressources.

Figure 2 :

HQ_ILL_Balance_Between_Speed_Of_Delivery_And_Efficiency.jpg

Feuille de route pour la production HMLV

Dans un environnement de production HMLV, le rendement de production dès la première pièce et la qualité constante dans la production de pièces non identiques sont des facteurs clés. L'objectif est de fournir des outils sur mesure où la pièce d'un lot d'une pièce coûte le même prix qu'une pièce d'un lot d'un million de pièces et où la livraison immédiate est assurée.

La production de pièces correctes dès le départ dépend de la mise en place d'un process d'usinage fiable et sans heurt. La tendance est à l'utilisation des techniques de production et des technologies de numérisation les plus récentes pour résoudre les problèmes d'usinage. La rapidité, la fluidité et la flexibilité ont pourtant toujours eu comme fondation l'excellence opérationnelle et la formation d'un personnel motivé à l'état d'esprit positif (voir l'encadré).

Avant d'aborder la numérisation et l'optimisation, il est nécessaire d'examiner le fonctionnement global de l'atelier afin de déterminer d'où provient la perte de temps et de ressources. Il est important de développer des méthodes pour réduire les pertes de productivité avant de mettre l'accent sur la qualité ou la fiabilité du process.

Un atelier zéro-déchet

Réduire les délais exige l'élimination des déchets dans le process de fabrication. Un atelier zéro-déchet ne surproduit pas de pièces ; il utilise pleinement la matière à usiner et supprime les mouvements supplémentaires pour les pièces semi-finies. Les activités qui gaspillent et favorisent la perte de temps dans le process d'usinage sont : la production de bavures, les mauvais états de surface, les copeaux longs, les vibrations et les erreurs d'usinage qui créent des pièces défectueuses. Celles-ci doivent être retravaillées ou rejetées et refaites, ce qui rallonge le process de production.

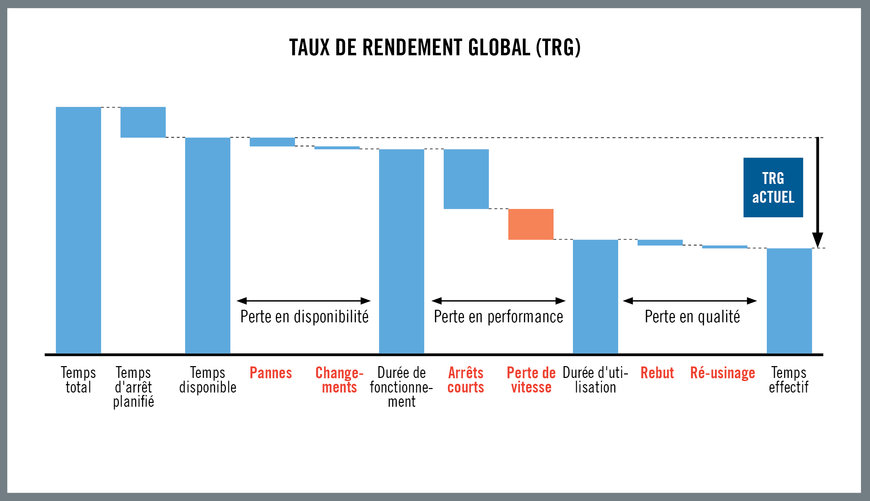

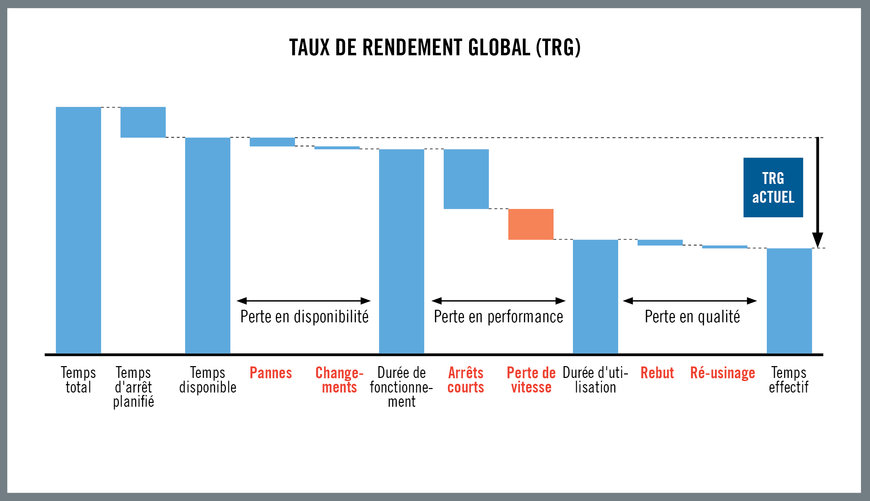

Figure 3 :

HQ_ILL_Overall_Equipment_Efficiency_OEE.jpg

La production de pièces de qualité supérieure aux exigences du client représente aussi une perte d'argent et de temps. Les ateliers doivent prendre conscience de la nécessité de produire une qualité de pièce à usiner qui soit la plus basse possible pour répondre aux spécifications et aux exigences fonctionnelles du client.

Si la tolérance d'une pièce est de cinq microns, atteindre trois microns est du gaspillage. Un outillage de meilleure qualité et des process d'exploitation plus précis seront nécessaires pour répondre aux tolérances les plus strictes, mais un client ne paiera pas pour une qualité supérieure non demandée. Le travail fourni fera perdre de l'argent à l'atelier.

Respect des contraintes

La première étape dans la mise en place d'un process d'usinage équilibré consiste à choisir des outils dont la capacité de charge atteint ou dépasse les charges mécaniques, thermiques, chimiques et tribologiques présentes dans les opérations d'usinage.

Figure 4 :

HQ_ILL_OS_Mechanical_And_Thermal_Barriers_Frame_Working_Window.jpg

La deuxième étape consiste à sélectionner des conditions de coupe qui tiennent compte des contraintes imposées par des facteurs du monde réel pour un process d'usinage. Un outil de coupe possède des capacités étendues, mais les réalités spécifiques limitent les paramètres d'application réels.

Par exemple, les capacités de l'outil changent en fonction de la puissance de la machine-outil utilisée. Les caractéristiques d'usinage de la pièce peuvent limiter la vitesse de coupe ou la vitesse d'avance. Des configurations de pièces complexes ou faibles peuvent par ailleurs être sujettes à des vibrations. Bien qu'un grand nombre de combinaisons de conditions de coupe fonctionnent en théorie, les contraintes dictées par la réalité réduisent à certains paramètres les choix pour une utilisation sans heurt.

L'application de conditions de coupe en dehors des contraintes de la situation spécifique aura des conséquences négatives, telles qu'une augmentation des coûts et une baisse de la productivité. La majorité des problèmes rencontrés lors de l'usinage résulte d'un manque de respect des contraintes imposées par les réalités physiques du process. Lorsque les conditions de coupe ne dépassent pas les contraintes du monde réel, l'opération est sûre d'un point de vue technique.

Cependant, toutes les combinaisons techniquement fiables des conditions de coupe ne produiront pas le même résultat économique et le changement des conditions de coupe modifiera le coût du process d'usinage. Les conditions de coupe agressives mais techniquement fiables permettent d'accélérer le rendement de production des pièces finies. Sur le long terme, toutefois, le rendement ralentira car les paramètres agressifs entraîneront une réduction de la durée de vie de l'outil ; les changements multiples d'outils feront perdre un temps considérable.

La troisième étape de la réalisation d'un process d'usinage équilibré consiste donc à déterminer la combinaison optimale des conditions de coupe pour une situation donnée. Il est essentiel de définir un périmètre de travail où les combinaisons fournissent les niveaux de productivité et d'économie souhaités. Après la mise en production des conditions, des épisodes de dépannage sont habituellement nécessaires afin de résoudre des problèmes spécifiques. Il est également nécessaire d'instaurer une analyse et une optimisation continue des process.

Outils polyvalents

Alors que des outils spécialisés de haute performance peuvent augmenter la vitesse de rendement, la reconnaissance des contraintes du process peut inciter à choisir des outils polyvalents. Quand les outils sont sélectionnés pour optimiser la productivité et la rentabilité de l'usinage d'une pièce spécifique, le passage d'une configuration de pièce à une autre peut nécessiter la vidange complète de la tourelle de la machine-outil et le remplacement de tous les outils. Dans les situations HMLV, dans laquelle les plus petites séries de pièces différentes changent fréquemment, ce temps de changement peut consommer tous les gains de productivité résultant de l'utilisation d'outils de productivité maximale.

Dans les cas où les performances de l'outil sont sollicitées au maximum, certains opérateurs réduiront les paramètres de coupe par crainte d'une défaillance ou d'une casse de l'outil. L'outillage polyvalent, d'autre part, est applicable à un plus large éventail de conditions de coupe axé sur la productivité, cela même si les paramètres sont moins agressifs. Lorsqu'un outillage polyvalent est utilisé pour traiter une variété de pièces différentes, l'usinage réel peut s'avérer être plus lent et plus cher, mais la réduction du temps d'installation, des rebuts et du délai d'exécution fait largement la différence.

Conclusion

La satisfaction du client est l'objectif de toute relation commerciale d'affaires. Son élément clé dans la fabrication est la livraison à temps des composants usinés. Les scénarios de production HMLV font pression sur les fabricants pour qu'ils optimisent leurs opérations afin de réduire les délais et la vitesse de livraison. L'application des concepts Quick Response Manufacturing, le zéro-déchet et les initiatives d'optimisation permettent aux fabricants d'atteindre la vitesse et la fiabilité nécessaires pour satisfaire les demandes des clients en matière de livraison à temps tout en assurant la rentabilité de la fabrication.

(encadré)

Des personnes et des machines intelligentes

La nature complexe et changeante des scénarios de production HMLV semble être une excellente situation pour la mise en œuvre des dernières technologies de fabrication, y compris la numérisation interne via des machines et applications intelligentes et l'analyse de données, la numérisation externe via une chaîne d'approvisionnement intégrée et une connexion avec les clients via Internet afin de corréler l'offre et la demande. La vague de nouvelles technologies semble réduire au maximum l'intervention humaine dans les opérations de fabrication.

L'évolution rapide des éléments des scénarios de production accroît au contraire l'importance de l'intervention humaine. Les opérations complexes exigent une forme d'artisanat traditionnel faisant appel à la créativité et à la flexibilité pour s'adapter rapidement aux pièces, aux matériaux et aux conditions de coupe en constante évolution.

Le personnel de production doit avant tout se montrer positif et motivé afin d'affronter et de résoudre les nouveaux défis présentés par la production HMLV.

L'acquisition de cet état d'esprit implique des sessions de formation interne qui prouvent au personnel de l'atelier que la solution à des problèmes de productivité n'implique pas nécessairement une haute technologie et des coûts élevés. Prendre conscience de l'importance de satisfaire le client est crucial. Les enseignements tirés lors de l'amélioration d'une opération ou d'une famille d'opérations peuvent être réappliqués et étendus à des situations similaires dans l'ensemble d'un même atelier.

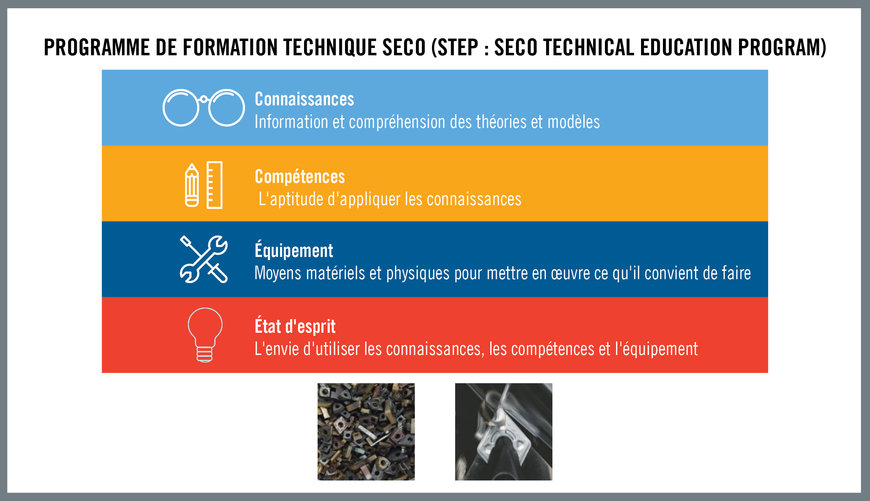

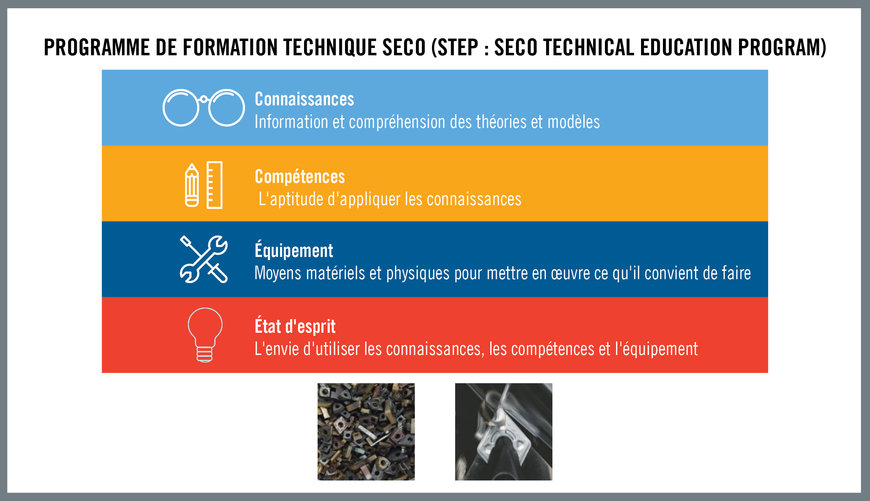

L'expérience en atelier peut être complétée par des initiatives organisées, telles que le programme de formation technique Seco (STEP, Seco Technical Education Program). Celui-ci, complet et pratique, est conçu pour familiariser les utilisateurs avec les derniers systèmes d’outillages et techniques d’usinage.

Figure 5 :

HQ_ILL_Seco_Technical_Education_Programme.jpg

L'expérience pratique associée à l'analyse et à l'amélioration des process, ainsi qu'aux programmes d'éducation organisés, est la clé de la résolution de problèmes et de l'amélioration des process. Cela favorisera le succès continu de la fabrication. Des ressources interactives existent en complément, telles que le portail numérique My Pages de Seco : un site en ligne conçu pour faciliter l'acquisition des outils et la livraison, trouver de meilleurs moyens d'utiliser les outils, optimiser les process et obtenir une assistance technique.

En optimisant les avantages de l'usinage HMLV, la direction doit s'éloigner des limites automatiques de l'usinage traditionnel à grande série. Il est essentiel de se concentrer sur le renforcement du rôle des équipes en leur fournissant l'état d'esprit et la créativité nécessaires afin d'établir un équilibre entre le rendement et la fluidité. Cela permettra de garantir constamment l'entière satisfaction du client.

Par :

Patrick de Vos, titulaire d’une maîtrise en génie mécanique et électrique, consultant senior spécialiste et responsable de la formation technique en entreprise pour Seco Tools

Les exigences actuelles du marché, cependant, ont évolué de manière fondamentalement différente. Les clients commandent de plus en plus de petites séries de produits adaptés à des besoins spécifiques. De fait, les séries de production se font plus rares. Les groupes de composants dupliqués ne sont plus produits par milliers, mais plutôt par centaines, par dizaines voire à l'unité. Ces scénarios de production de masse à forte variabilité et faible volume rentable (HMLV) ne laissent aucune place aux imprévus dans les process ou les interruptions. Les fabricants sont contraints de développer des process d'usinage qui soient totalement fiables dès la première pièce. La rapidité, la fluidité et la prévisibilité immédiates sont primordiales.

Cependant, de nombreux fabricants continuent de se concentrer sur ce qu'ils appellent « l'efficacité » : le développement de process de fabrication visant presque exclusivement à un rendement maximal avec un coût minimal. Ils ignorent involontairement le sujet tabou : "l'éléphant dans la pièce" surtout en ce qui concerne la rapidité de livraison la priorité cruciale de satisfaire leurs clients, en particulier les demandes des clients pour une livraison à l’heure.

Figure 1 :

HQ_IMG_The_Elephant_In_The_Room.jpg

QRM

Conçu dès les premiers jours de l'ère HMLV, le concept appelé Quick Response Manufacturing (QRM) souligne le rôle critique du temps. Les stratégies QRM, associées aux efforts d'optimisation des process et au zéro-déchet, établissent une feuille de route permettant aux fabricants de se lancer sur la voie de la réduction des délais pour optimiser la satisfaction du client.

Rajan Suri, professeur de génie industriel de l'Université de Wisconsin-Madison dans les années 90, a reconnu l'imminence de changements sur les marchés manufacturiers ; il a en particulier noté la tendance vers la production HMLV. En 1993, il fonde le Pôle pour le Quick Response Manufacturing. Son objectif est de créer des partenariats entre les universités et les entreprises de fabrication afin de développer et de mettre en œuvre les moyens nécessaires à la réduction des délais. Les stratégies QRM sont souvent appliquées en plus d'autres tendances pour améliorer les process, telles que Six Sigma ou d'autres initiatives similaires.

L'approche traditionnelle

Les responsables de production en environnement de production traditionnel recherchent avant tout une utilisation maximale de la machine. Si une machine est immobile, elle n'est pas efficace et coûte de l'argent : elle n'en gagne pas. L'objectif est de produire de grandes séries pour les stocks. Les pièces stockées amortissent les fluctuations des demandes des clients.

Dans la fabrication HMLV, cependant, un travail est mis en production non pour le stock, mais pour répondre à une commande client pour un nombre limité de composants spécifiques. Il n'y a pas de stock de régulation.

La situation se complique d'autant plus avec des facteurs tels que les « travaux critiques » qui arrivent inopinément en réponse à des situations d'urgence ou à des demandes spéciales venant de clients importants. Si toutes les machines d'une installation sont en cours de fonctionnement, d'autres travaux seront retardés pour faire face aux travaux critiques. Ensuite, les travaux retardés deviennent eux-mêmes des travaux critiques : les délais augmentent, un certain chaos commence à s'infiltrer dans le process de production.

Un autre problème est la tendance du personnel en production à se concentrer sur la recherche de moyens pour répondre aux objectifs internes, telles que les livraisons à temps obtenues à 100 %. La planification du travail est souvent effectuée typiquement avec ces objectifs. Le personnel de l'atelier sait par exemple que l'exécution de telle tâche prend un jour, mais en exigera deux en prévision des interruptions occasionnées par les travaux critiques ou d'autres retards possibles.

Les programmateurs ajoutent un délai de sécurité supplémentaire afin d'éviter les incidents de « gestion acoustique » : se voir réprimandé par la direction. Cependant, si un comportement similaire est courant dans tout l'atelier, deux semaines de délai peuvent se transformer en sept semaines. Les performances de livraison à l'heure (On time delivery : OTD), mesurées en interne, peuvent atteindre 98 % : le personnel de production respecte les objectifs internes mais le client n'est pas du tout satisfait puisqu'il ne possède pas le produit dans les deux semaines.

L'environnement de production traditionnel a des limites systémiques (voir figure 2). La figure 2 représente à gauche une route à faible trafic symbolisant la sous-utilisation des ressources. Si on l'applique à la fabrication, cela représente un coût de production élevé par pièce terminée. La route de droite, encombrée de véhicules arrêtés, représente un certain chaos et les délais prolongés lorsque des erreurs se produisent ou que des travaux imprévus se disputent l'espace sur la route de production. L'image du milieu illustre une approche équilibrée et rentable du rendement et de l'utilisation des ressources.

Figure 2 :

HQ_ILL_Balance_Between_Speed_Of_Delivery_And_Efficiency.jpg

Feuille de route pour la production HMLV

Dans un environnement de production HMLV, le rendement de production dès la première pièce et la qualité constante dans la production de pièces non identiques sont des facteurs clés. L'objectif est de fournir des outils sur mesure où la pièce d'un lot d'une pièce coûte le même prix qu'une pièce d'un lot d'un million de pièces et où la livraison immédiate est assurée.

La production de pièces correctes dès le départ dépend de la mise en place d'un process d'usinage fiable et sans heurt. La tendance est à l'utilisation des techniques de production et des technologies de numérisation les plus récentes pour résoudre les problèmes d'usinage. La rapidité, la fluidité et la flexibilité ont pourtant toujours eu comme fondation l'excellence opérationnelle et la formation d'un personnel motivé à l'état d'esprit positif (voir l'encadré).

Avant d'aborder la numérisation et l'optimisation, il est nécessaire d'examiner le fonctionnement global de l'atelier afin de déterminer d'où provient la perte de temps et de ressources. Il est important de développer des méthodes pour réduire les pertes de productivité avant de mettre l'accent sur la qualité ou la fiabilité du process.

Un atelier zéro-déchet

Réduire les délais exige l'élimination des déchets dans le process de fabrication. Un atelier zéro-déchet ne surproduit pas de pièces ; il utilise pleinement la matière à usiner et supprime les mouvements supplémentaires pour les pièces semi-finies. Les activités qui gaspillent et favorisent la perte de temps dans le process d'usinage sont : la production de bavures, les mauvais états de surface, les copeaux longs, les vibrations et les erreurs d'usinage qui créent des pièces défectueuses. Celles-ci doivent être retravaillées ou rejetées et refaites, ce qui rallonge le process de production.

Figure 3 :

HQ_ILL_Overall_Equipment_Efficiency_OEE.jpg

La production de pièces de qualité supérieure aux exigences du client représente aussi une perte d'argent et de temps. Les ateliers doivent prendre conscience de la nécessité de produire une qualité de pièce à usiner qui soit la plus basse possible pour répondre aux spécifications et aux exigences fonctionnelles du client.

Si la tolérance d'une pièce est de cinq microns, atteindre trois microns est du gaspillage. Un outillage de meilleure qualité et des process d'exploitation plus précis seront nécessaires pour répondre aux tolérances les plus strictes, mais un client ne paiera pas pour une qualité supérieure non demandée. Le travail fourni fera perdre de l'argent à l'atelier.

Respect des contraintes

La première étape dans la mise en place d'un process d'usinage équilibré consiste à choisir des outils dont la capacité de charge atteint ou dépasse les charges mécaniques, thermiques, chimiques et tribologiques présentes dans les opérations d'usinage.

Figure 4 :

HQ_ILL_OS_Mechanical_And_Thermal_Barriers_Frame_Working_Window.jpg

La deuxième étape consiste à sélectionner des conditions de coupe qui tiennent compte des contraintes imposées par des facteurs du monde réel pour un process d'usinage. Un outil de coupe possède des capacités étendues, mais les réalités spécifiques limitent les paramètres d'application réels.

Par exemple, les capacités de l'outil changent en fonction de la puissance de la machine-outil utilisée. Les caractéristiques d'usinage de la pièce peuvent limiter la vitesse de coupe ou la vitesse d'avance. Des configurations de pièces complexes ou faibles peuvent par ailleurs être sujettes à des vibrations. Bien qu'un grand nombre de combinaisons de conditions de coupe fonctionnent en théorie, les contraintes dictées par la réalité réduisent à certains paramètres les choix pour une utilisation sans heurt.

L'application de conditions de coupe en dehors des contraintes de la situation spécifique aura des conséquences négatives, telles qu'une augmentation des coûts et une baisse de la productivité. La majorité des problèmes rencontrés lors de l'usinage résulte d'un manque de respect des contraintes imposées par les réalités physiques du process. Lorsque les conditions de coupe ne dépassent pas les contraintes du monde réel, l'opération est sûre d'un point de vue technique.

Cependant, toutes les combinaisons techniquement fiables des conditions de coupe ne produiront pas le même résultat économique et le changement des conditions de coupe modifiera le coût du process d'usinage. Les conditions de coupe agressives mais techniquement fiables permettent d'accélérer le rendement de production des pièces finies. Sur le long terme, toutefois, le rendement ralentira car les paramètres agressifs entraîneront une réduction de la durée de vie de l'outil ; les changements multiples d'outils feront perdre un temps considérable.

La troisième étape de la réalisation d'un process d'usinage équilibré consiste donc à déterminer la combinaison optimale des conditions de coupe pour une situation donnée. Il est essentiel de définir un périmètre de travail où les combinaisons fournissent les niveaux de productivité et d'économie souhaités. Après la mise en production des conditions, des épisodes de dépannage sont habituellement nécessaires afin de résoudre des problèmes spécifiques. Il est également nécessaire d'instaurer une analyse et une optimisation continue des process.

Outils polyvalents

Alors que des outils spécialisés de haute performance peuvent augmenter la vitesse de rendement, la reconnaissance des contraintes du process peut inciter à choisir des outils polyvalents. Quand les outils sont sélectionnés pour optimiser la productivité et la rentabilité de l'usinage d'une pièce spécifique, le passage d'une configuration de pièce à une autre peut nécessiter la vidange complète de la tourelle de la machine-outil et le remplacement de tous les outils. Dans les situations HMLV, dans laquelle les plus petites séries de pièces différentes changent fréquemment, ce temps de changement peut consommer tous les gains de productivité résultant de l'utilisation d'outils de productivité maximale.

Dans les cas où les performances de l'outil sont sollicitées au maximum, certains opérateurs réduiront les paramètres de coupe par crainte d'une défaillance ou d'une casse de l'outil. L'outillage polyvalent, d'autre part, est applicable à un plus large éventail de conditions de coupe axé sur la productivité, cela même si les paramètres sont moins agressifs. Lorsqu'un outillage polyvalent est utilisé pour traiter une variété de pièces différentes, l'usinage réel peut s'avérer être plus lent et plus cher, mais la réduction du temps d'installation, des rebuts et du délai d'exécution fait largement la différence.

Conclusion

La satisfaction du client est l'objectif de toute relation commerciale d'affaires. Son élément clé dans la fabrication est la livraison à temps des composants usinés. Les scénarios de production HMLV font pression sur les fabricants pour qu'ils optimisent leurs opérations afin de réduire les délais et la vitesse de livraison. L'application des concepts Quick Response Manufacturing, le zéro-déchet et les initiatives d'optimisation permettent aux fabricants d'atteindre la vitesse et la fiabilité nécessaires pour satisfaire les demandes des clients en matière de livraison à temps tout en assurant la rentabilité de la fabrication.

(encadré)

Des personnes et des machines intelligentes

La nature complexe et changeante des scénarios de production HMLV semble être une excellente situation pour la mise en œuvre des dernières technologies de fabrication, y compris la numérisation interne via des machines et applications intelligentes et l'analyse de données, la numérisation externe via une chaîne d'approvisionnement intégrée et une connexion avec les clients via Internet afin de corréler l'offre et la demande. La vague de nouvelles technologies semble réduire au maximum l'intervention humaine dans les opérations de fabrication.

L'évolution rapide des éléments des scénarios de production accroît au contraire l'importance de l'intervention humaine. Les opérations complexes exigent une forme d'artisanat traditionnel faisant appel à la créativité et à la flexibilité pour s'adapter rapidement aux pièces, aux matériaux et aux conditions de coupe en constante évolution.

Le personnel de production doit avant tout se montrer positif et motivé afin d'affronter et de résoudre les nouveaux défis présentés par la production HMLV.

L'acquisition de cet état d'esprit implique des sessions de formation interne qui prouvent au personnel de l'atelier que la solution à des problèmes de productivité n'implique pas nécessairement une haute technologie et des coûts élevés. Prendre conscience de l'importance de satisfaire le client est crucial. Les enseignements tirés lors de l'amélioration d'une opération ou d'une famille d'opérations peuvent être réappliqués et étendus à des situations similaires dans l'ensemble d'un même atelier.

L'expérience en atelier peut être complétée par des initiatives organisées, telles que le programme de formation technique Seco (STEP, Seco Technical Education Program). Celui-ci, complet et pratique, est conçu pour familiariser les utilisateurs avec les derniers systèmes d’outillages et techniques d’usinage.

Figure 5 :

HQ_ILL_Seco_Technical_Education_Programme.jpg

L'expérience pratique associée à l'analyse et à l'amélioration des process, ainsi qu'aux programmes d'éducation organisés, est la clé de la résolution de problèmes et de l'amélioration des process. Cela favorisera le succès continu de la fabrication. Des ressources interactives existent en complément, telles que le portail numérique My Pages de Seco : un site en ligne conçu pour faciliter l'acquisition des outils et la livraison, trouver de meilleurs moyens d'utiliser les outils, optimiser les process et obtenir une assistance technique.

En optimisant les avantages de l'usinage HMLV, la direction doit s'éloigner des limites automatiques de l'usinage traditionnel à grande série. Il est essentiel de se concentrer sur le renforcement du rôle des équipes en leur fournissant l'état d'esprit et la créativité nécessaires afin d'établir un équilibre entre le rendement et la fluidité. Cela permettra de garantir constamment l'entière satisfaction du client.

Par :

Patrick de Vos, titulaire d’une maîtrise en génie mécanique et électrique, consultant senior spécialiste et responsable de la formation technique en entreprise pour Seco Tools