Moins de coûts d’intervention et une plus grande disponibilité des installations grâce au Safety Device Diagnostics.

Avoir recours à des procédés de fabrication intelligents et mis en réseau permet d’accroître considérablement la productivité.

Toutefois, de nombreuses données doivent être disponibles. Le Safety Device Diagnostics vous apporte son aide. Notre solution de diagnostic fournit des données de diagnostic détaillées.

Documenter des modifications, réduire les arrêts de rotation

La solution de diagnostic de Pilz détecte les données de diagnostic telles que, par exemple, chaque numéro de série, la version, les états actuels ainsi que les états d’erreurs dans le passé.

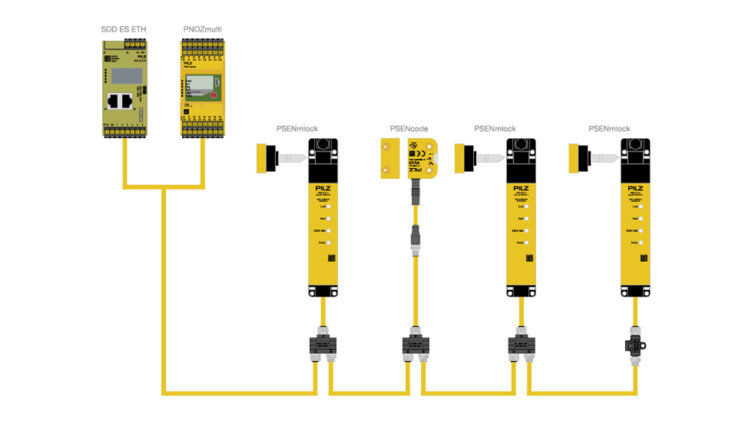

Ces derniers sont consultés au niveau du système de commande via Modbus ou Profibus, puis traités. À l’avenir, cela sera également possible via Profinet ou Ethernet/IP. Ensuite, ils s’affichent sur l’afficheur du module de bus de terrain, sur le moniteur d’un API ou sur l’écran d’un ordinateur via le Webserver.

Les données de diagnostic sont par conséquent aussi bien disponibles sur la machine que par un accès à distance. Vous pouvez les utiliser pour une maintenance préventive.

On attribue à cette dernière une place de plus en plus importante dans le cadre de l’Industrie 4.0. Ceci est valable non seulement dans la perspective d’un remplacement en temps voulu de pièces usées, mais aussi pour le maintien de la sécurité de l’exploitation. Avec les données sauvegardées, vous comparez à tout moment l’état initial avec l’état présent.

Par conséquent, vous découvrez immédiatement des modifications éventuelles sur une machine. Et ceci, sans matériel supplémentaire au niveau du système de commande !

La solution de diagnostic Pilz prend en charge l’approche modulaire

Les solutions intelligentes pour la sécurité fonctionnelle des installations modulaires constituent un autre exemple de scénarios Industrie 4.0. Avec la mise en série de la solution de diagnostic, ajouter un module supplémentaire sur une installation devient relativement simple.

Il n’est pas nécessaire de procéder à un nouveau câblage, à des modifications dans l’armoire électrique ou sur les schémas de conception. Installer des appareils de sécurité supplémentaires devient superflu.

En association avec le système de sécurité pour protecteurs mobiles PSENmlock, vous pouvez piloter pour la première fois des protecteurs mobiles individuellement. S’il faut procéder, dans une installation, à des opérations de maintenance ou à un changement d’outils, il est possible de définir les protecteurs mobiles qui peuvent être ouverts suite à une coupure. Sans utiliser le Safety Device Diagnostics, tous les protecteurs mobiles s’ouvriraient !

Une alternative : l’IO Link Safety

L’IO Link Safety est une procédure alternative qui est actuellement en cours de développement. Il garantit l’interopérabilité jusqu’aux capteurs. Il fonctionne donc à tous les niveaux avec les appareils de sécurité de différentes marques.

Les données sont transférées en toute sécurité du capteur à l’API. De ce fait, de nouvelles possibilités d’application voient le jour. Ainsi, la commutation se fait avec l’IO Link Safety par l’API, pas par le capteur.

Par conséquent, des architectures de sécurité onéreuses sont indiquées et il existe de nouvelles dépendances entre le capteur et les API, par exemple, en cas de remplacement.

La procédure est basée sur des liaisons point à point, soit en quelque sorte sur un câblage en étoile sur le terrain ou à l’intérieur de l’armoire électrique. Au final, aussi bien les coûts d’installation que les coûts d’ingénierie sont sensiblement plus élevés qu’avec la solution de diagnostic.

En fonction de l’application, avec le rapport coût-efficacité, on optera pour l’un ou l’autre système. Conclusion : L’IO Link Safety est actuellement encore une simple vision du futur – vous pouvez d’ores et déjà utiliser notre solution de diagnostic. Le diagnostic intelligent de Pilz pour l’usine du futur !