www.industrie-afrique-du-nord.com

05

'18

Written on Modified on

Prodways, Schneider Electric et Platinium 3D boostent le cycle de développement des produits industriels

Dans un projet commun d’intégration des technologies d’impression 3D à la réalisation d’empreintes de moule d’injection plastique, Prodways Technologies, l’OpenLab de Schneider Electric et la plateforme Platinium 3D, collaborent pour accélérer le cycle de développement des produits industriels.

Afin d’accélérer la mise sur le marché de nouveaux produits, les départements R&D des industriels de composants électriques, tels que, l’un des leaders mondiaux, Schneider Electric, ont besoin de produire rapidement leurs prototypes pour obtenir leur certification et réaliser des tests fonctionnels directement avec la bonne matière. L’enjeu est donc de pouvoir s’affranchir de l’outillage traditionnel, très long et très coûteux, en fabriquant les moules prototypes par impression 3D pour injecter des pièces bonne matière et accélérer les itérations nécessaires au passage de certification avant de produire le moule de série définitif.

Avec près de 400 lancements de produits par an, et un chiffre d’affaires qui a dépassé les 24 milliards d’euros en 2017, l’innovation technologique visant à l’amélioration du « time to market » est stratégique pour Schneider Electric. Dans ce but, Schneider Electric dispose d’un OpenLab au centre de Grenoble pour accompagner les projets de développement de nouvelles offres.

Comme le souligne M. Frédérick Choupin de chez Schneider Electric : « Notre objectif est de réduire le cycle de développement des produits via des technologies de pointe. Avec l’impression 3D et une gestion agile des projets, nous sommes capables de nous affranchir des barrières traditionnelles des processus classiques et d’accélérer la mise à disposition d’un produit innovant sur le marché, de 60%. »

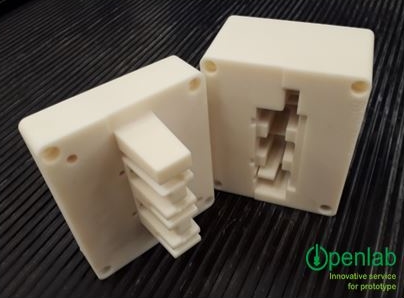

Dans cette optique, l’Openlab de Schneider Electric a collaboré avec Prodways Technologies et la plateforme technologique Platinium 3D pendant plus d’un an pour intégrer, dans le cycle de développement de ses composants électriques, la technologie MOVINGLight® pour imprimer en 3D des empreintes de moules d’injection plastique. Au final, c’est près de 25 moules d’outillages qui ont été imprimés en 3D permettant d’injecter des centaines de pièces, sur une presse d’injection, dans des conditions industrielles, afin d’obtenir des pièces conformes à la géométrie finale et conformes aux prérequis de certification avec la bonne nuance de polymère.

Sébastien Guenet, Délégué Général Adjoint UIMM Champagne-Ardenne, Platinium 3D, confirme : « Habituellement, produire un moule en aluminium pour les prototypes d’outillage des pièces qui doivent passer en certification en bonne matière demandent un délai de plusieurs semaines voire jusqu’à 2 mois d’attente, ce qui ralentit considérablement le cycle de développement. Avec l’impression 3D, nous pouvons produire les prototypes des outillages en quelques heures, les modifier immédiatement selon les besoins des tests fonctionnels et y injecter des pièces en bonne matière. Ces pièces bonnes matières sont envoyées directement en certification pendant que le moule aluminium est encore en cours de production. Grâce à ce procédé, nous accélérons considérablement le cycle de développement des nouveaux produits puisque les pièces bonne matière sont déjà certifiées avant même que le moule série en aluminium soit finalisé. »

Grâce aux matériaux d’impression 3D de haute résistance, aussi bien mécanique que thermique, de Prodways, l’Openlab de Schneider Electric et Platinium 3D ont ainsi injecté des pièces en polyamide chargé et ignifugé. Le polyamide chargé verre est l’un des matériaux techniques le plus utilisés pour les composants techniques devant résister à la chaleur et constitue une référence pour de nombreuses industries et un prérequis indispensable pour l’obtention des certifications.

Incontournable pour le développement des produits industriels, l’impression 3D jouera donc un rôle primordial dans la croissance des entreprises de demain. Grâce à cette collaboration, Prodways Technologies, l’OpenLab de Schneider Electric et Platinium 3D confirment leur rôle clés de pionnier pour l’innovation de l’Industrie française.

www.prodways.com/fr