www.industrie-afrique-du-nord.com

12

'18

Written on Modified on

KBH10 - Faire face aux défis du tournage dur

Car plus ‘’dur’’ ne veut pas dire ‘’plus difficile’’.

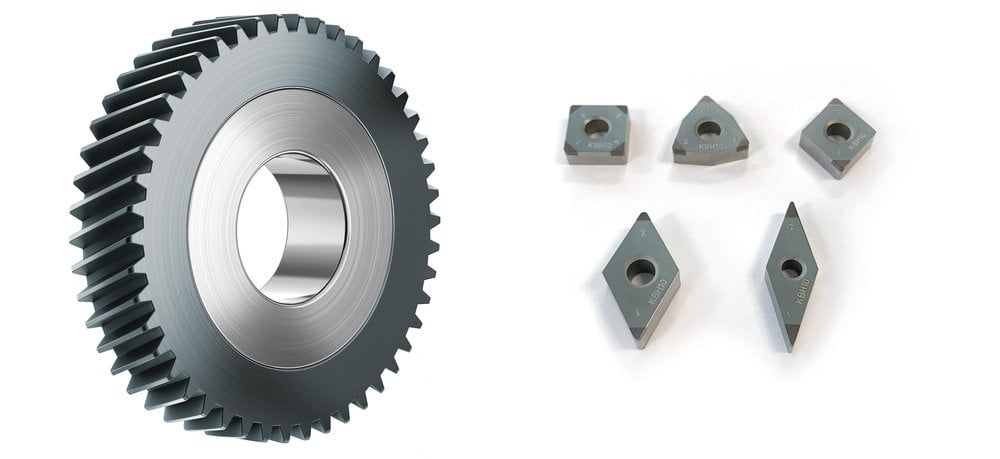

La nouvelle nuance PcBN KBH10 est une plaquette de tournage non-revêtue, caractérisée par une exceptionnelle résistance à l´usure et de très faibles efforts de coupe. Ainsi, de nombreux clients bénéficient désormais d´une durée de vie beaucoup plus performante, accompagnée d’un état de surface exceptionnel.

Le tournage dur est utilisé depuis des décennies pour rationaliser et, dans bien des cas, éliminer les opérations de rectification cylindrique. Il est rapide, précis et grâce à des fournisseurs d´outillages comme Kennametal, un assortiment complet d´outils de coupe fiables et économiques est proposé pour venir à bout des aciers trempés, des superalliages et des fontes les plus difficiles. Cependant, comme l´aéronautique, l´automobile, la production d´énergie et autres secteurs industriels continuent de développer des métaux encore plus robustes ; les fabricants d’outils coupants doivent, eux aussi, évoluer et fournir des outillages de hautes performances pour s´attaquer à ces matériaux.

Le nec plus ultra

C´est précisément ce que Kennametal a accompli récemment avec l´introduction de la nouvelle nuance KBH10, une nouvelle génération de plaquettes de tournage dur en nitrure de bore cubique polycristallin (PcBN), conçue spécifiquement pour faire face aux défis du marché exigeant d´aujourd´hui. Helmut Gremer, ingénieur responsable de la technologie d´usinage au niveau mondial, explique que la nouvelle plaquette complète les nuances PcBN existantes KBH20 et KB5630 de Kennametal en offrant la résistance extrême à l´usure indispensable pour réussir le tournage des métaux trempés jusqu´à 65Rc, en particulier lorsque des surfaces de finition très fines sont nécessaires.

« Nous avons constaté que bon nombre de fabricants réduisent les tolérances admissibles sur les tourillons de paliers, segments et pistons, moyeux d´engrenage, etc », explique-t-il. Par exemple, des tolérances dimensionnelles de < 4 μm ou moins sont de plus en plus courantes, comme le sont les exigences de surface meilleures que Ra < 0,4 μm. Cette nouvelle nuance comble une lacune pour ces clients-là et d´autres qui ont besoin d´une durée de vie d´outil supérieure pour réaliser la finition de telles pièces ».

Dans un cas, un constructeur automobile renommé a pu multiplier par deux au bas mot la durée de vie d´outil, passant de 150 à 350 pièces par arête de coupe lors d´une opération de surfaçage interne sur un roulement de moyeu de 140 mm de diamètre en acier allié 5115, préalablement traité thermiquement à 62 HRC. Et un fabricant d´arbres de transmission a obtenu des résultats similaires, avec une durée de vie d´outil passant de 250 à 450 pièces par arête de coupe lors du tournage d´acier 58 HRC UC1 (similaire au S53) sur ses tours à tourelles verticales tout en maintenant constamment, ce faisant, une finition de surface de 6 Rz.

Traitement des cas difficiles

Dans chaque cas, des vitesses de coupe de 180 m/min ont été utilisées, à des profondeurs de 0,15 mm en moyenne et des vitesses d´avance comprises entre 0,22 et 0,32 mm/t. Dans chaque cas également, le client a économisé annuellement plusieurs milliers de dollars en coûts de plaquettes par rapport à sa solution existante, tout en réduisant les temps d´arrêt dus aux changements d´outils.

Le support de la KBH10 est entièrement nouveau. Sa composition PcBN est conçue pour des vitesses de coupe 20% supérieures tout en offrant une durée de vie d´outil équivalente ou, dans certains cas, nettement supérieure. Les ingénieurs Kennametal ont été souvent en mesure d´obtenir des rugosités de surface de Ra 0.2 et Rz 1, tout en conservant constamment le profil et les tolérances dimensionnelles mentionnées précédemment. Et étant donné qu´elle est disponible en plusieurs géométries et préparations d´arête, la KBH10 est rapidement devenue la plaquette incontournable pour une importante fraction de fabricants et leurs applications de tournage.

« La KBH10 est parfaitement adaptée aux opérations de finition irréprochable tout en étant cependant suffisamment robuste pour gérer les interruptions brèves ou les opérations à profondeur de coupe variable », souligne Helmut Gremer. « Et comme la pression de coupe, et par conséquent la chaleur, sont réduites, l´usure en cratère et en dépouille diminue également, avec pour effet de prolonger la durée de vie d´outil. L´apparition de la couche blanche qui affecte de nombreuses opérations d´usinage de pièces dures est également minimisée ».

Cette dernière pièce est réalisée grâce à la préparation d’arête unique KBH10. A la place du brossage traditionnel appliqué quasiment à toutes les arrêtes de coupe PcBN, Kennametal a développé un profil d’arête de coupe à la fois plus tranchant et plus libre que les solutions concurrentes et toujours suffisamment robuste pour résister aux rigueurs du tournage dur.

« Il y a cinq ans, personne n´était capable de générer des arêtes ainsi profilée et encore moins de les mesurer », explique Helmut Gremer. « Grâce aux progrès récents de la métrologie et de la technologie des machines-outils, nous pouvons produire constamment cette forme affinée, qui réduit de 40% les efforts de coupe passifs. Conjointement avec le support plus robuste -également nouveau- de la KBH10, nous avons produit une plaquette qui établit un juste équilibre entre résistance à l´usure, dureté et tranchant ».

La toute dernière solution Kennametal de tournage dur, KBH10, dispose d´une préparation d´arête de forme unique qui résiste à l´usure en dépouille et en cratère tout en réduisant les vibrations, même dans les coupes interrompues.

Application classique de tournage dur. Un large éventail de formes, tailles et géométries de plaquettes est disponible.