www.industrie-afrique-du-nord.com

24

'20

Written on Modified on

Gestion de l'alimentation – Bien plus que concevoir l'architecture d’un bloc d'alimentation

Mark Patrick, Mouser Electronics

Gérer l'alimentation électrique est devenu l'un des plus grands défis auxquels sont confrontés les ingénieurs en électronique, et ce, quel que soit le produit qu'ils conçoivent. Il s’agira, par exemple, d’obtenir la plus grande autonomie possible pour les cellules individuelles d'un véhicule électrique ou de prolonger au maximum la durée de vie des batteries qui alimentent le moindre capteur IoT, afin de garantir l’efficacité opérationnelle d’une usine. L'alimentation ne se résume plus à agencer un ensemble de rails d'alimentation. De nos jours, les architectes spécialisés en alimentation électrique doivent être capables de gérer des conditions de charge qui changent rapidement, de fournir des rails d'alimentation sans transitoires avec une tolérance serrée et de tout faire tenir dans des boîtiers de plus en plus petits. Dans cet article technique, nous allons aborder certains des défis les plus épineux auxquels les architectes en alimentation électrique sont confrontés, en particulier la gestion du bruit des convertisseurs, les problèmes liés à la production et à la certification ainsi que la nécessité de réduire davantage l'encombrement des circuits imprimés.

Introduction

Le rôle de l'architecte spécialisé en alimentation électrique continue d'évoluer. Il doit être aujourd’hui capable de gérer un ensemble de besoins en énergie qui s’est grandement diversifié. Cette diversification concerne non seulement la large gamme de sources d’énergie possibles (énergie solaire, techniques de récolte d’énergie, batteries, Power over Ethernet, induction, alimentation par le réseau électrique…), mais aussi les spécifications de chaque rail d’alimentation. Des innovations de plus en plus sophistiquées dans le domaine des semi-conducteurs ont créé un ensemble tout aussi diversifié de besoins en bilan de puissance. Cela va de dispositifs SoC sans fil à récupération d’énergie et très faible consommation aux rails d'alimentation multiples séquencés à courant élevé pour les FPGA et les processeurs d'inférence à forte intensité de calcul.

Traitement des transitoires et des interférences électromagnétiques

L’apparition de transitoires sur un rail d'alimentation peut avoir plusieurs causes. Une cause fréquente de transitoires d’ampleur significative est la commutation dv/dt à haute fréquence. S'ils ne sont pas supprimés par des filtres constitués de composants passifs, ces transitoires peuvent causer des dommages permanents aux transistors de commutation et à leurs pilotes et circuits associés. De nombreuses alimentations électriques utilisent une topologie de commutation comme buck, boost ou buck/boost pour convertir l'alimentation d'entrée en tension(s) de sortie requise(s). Bien qu'il s’agisse d’une approche couramment utilisée, efficace et éprouvée pour la conversion de puissance, le processus de commutation lui-même peut créer des interférences électromagnétiques induites sur les rails d'alimentation et rayonnées.

Les techniques de filtrage traditionnelles peuvent être utilisées pour éviter les transitoires de commutation sur les rails d'alimentation. Cependant, comme nous allons le voir, les transitoires peuvent encore perturber le fonctionnement d'un circuit utilisé dans certaines applications de surveillance sensibles. Le bruit rayonné rend la conception de circuits plus complexe et peut entraîner un surcoût. Par exemple, un blindage en métal ou à feuille autour du circuit convertisseur peut s’avérer nécessaire, ce qui introduit des étapes de production supplémentaires et augmente le coût total des composants.

De nombreux circuits intégrés de régulation de la commutation ont une fréquence de commutation fixe de l'ordre de 1,5 à 1,8MHz. Cette plage de fréquences correspond au haut de la bande de radiodiffusion AM, ce qui peut créer des problèmes dans certaines applications, par exemple dans le cas de récepteurs d'infodivertissement automobiles. Il existe cependant une autre approche. Celle-ci consiste tout simplement à sélectionner une fréquence de commutation moins susceptible de causer des problèmes.

Citons par exemple le Texas Instruments TPS6281x-Q1. Cet appareil répondant à la norme de qualification automobile AEC-Q100 a une fréquence de commutation par défaut de 2,25 MHz, mais que l’usage d’une résistance permet d’ajuster dans la plage de 1,8 à 4,0 MHz. Il peut également dériver sa fréquence de commutation à partir d'une horloge externe, et peut éventuellement fonctionner grâce à un procédé à spectre étalé où la fréquence du convertisseur varie de manière aléatoire jusqu'à 288 kHz au-dessus de la fréquence de commutation nominale.

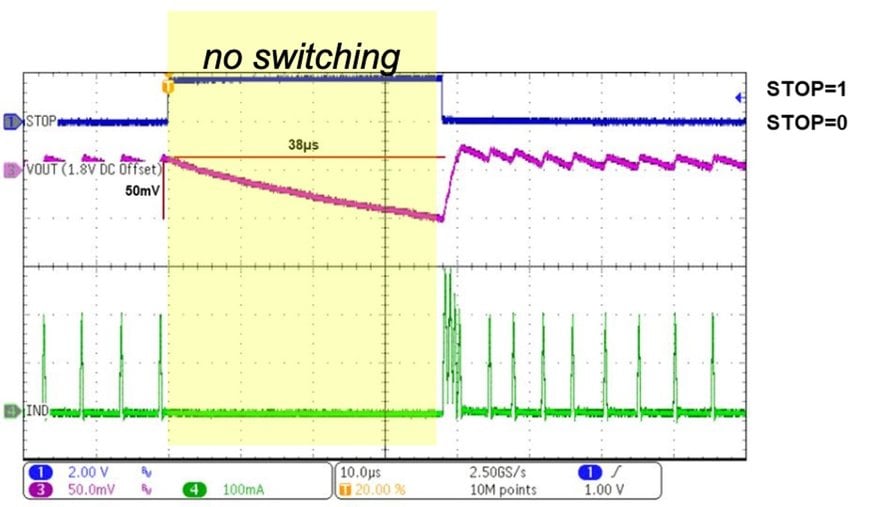

Malgré les meilleures techniques de filtrage, la moindre interférence provenant du convertisseur de commutation peut fausser les mesures sensibles, par exemple dans un dispositif de surveillance de signes vitaux ou dans le cadre de tests et de mesures. Un excellent exemple d'appareil qui conviendrait à de telles applications est le Texas Instruments TPS62840, un convertisseur abaisseur de 1,8 à 6,5V, 750mA. Ce dispositif à courant de repos extrêmement faible (typique jusqu'à 60nA) peut arrêter momentanément le convertisseur pour éliminer tout bruit de commutation. Il utilise pour ce faire une broche STOP. Un condensateur de maintien placé sur la sortie du convertisseur assure l’alimentation de l'application pour qu’elle puisse continuer à fonctionner sans aucun bruit – voir Figure 1. Cette technique peut non seulement être utilisée pour faciliter les fonctions de mesure sensibles, mais aussi pour améliorer le rapport signal sur bruit dans les cas où les conditions de liaison sans fil sont marginales.

Illustration de la fonction STOP du convertisseur abaisseur Texas Instruments TPS62840 (Source: Texas Instruments)

Conception compacte

On ne cesse de réduire l'espace disponible pour loger les systèmes électroniques. Cette tendance ne s’affirme pas seulement dans le domaine de l'électronique grand public où l’élégance du design est importante, mais elle s'étend aussi aux équipements d'automatisation industrielle. La surface disponible en usine étant souvent limitée, il arrive que tous les équipements de contrôle d'un actif de production donné doivent être regroupés dans une seule armoire de commande. Beaucoup d’architectes et d’équipes d'ingénierie spécialisés envisagent désormais l’utilisation de modules pour la fourniture d’électricité. Le choix entre alimentation discrète et alimentation modulaire n’est pas une nouveauté dans l’industrie électronique, ni même exceptionnel dans le cadre de la gestion de l’alimentation.

En plus d'atteindre un niveau d'intégration fonctionnelle plus élevé, les modules offrent également des avantages en termes de délais de mise sur le marché et éliminent les inconvénients liés au besoin de disposer de concepteurs d'alimentation de plus en plus spécialisés au sein de l'équipe d'ingénierie. Les convertisseurs CC-CC, par exemple, sont depuis longtemps disponibles sous la forme d'un appareil ultracompact conforme aux dimensions normalisées de l'industrie. Les ingénieurs concepteurs de modules d’alimentation ont pris pour habitude d’incorporer, en plus du circuit intégré du contrôleur de commutation, un certain nombre de composants associés dans un module compact optimisé sur le plan de la nomenclature des composants et des caractéristiques de dissipation thermique.

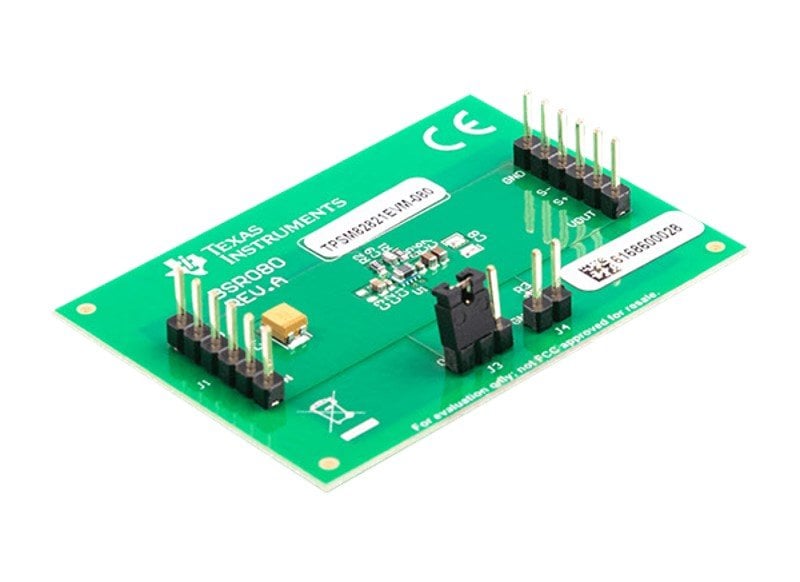

Texas Instruments a poussé ce concept encore plus loin en concevant un module qui intègre l'un des plus gros composants, l'inducteur, dans un faible encombrement. Avec son boîtier au format MicroSIP 10broches compact et conforme aux normes de l’industrie, le moduleTPSM82822 ne mesure que 2,0 x 2,5 x 1,1mm. Ces convertisseurs-abaisseurs PWM synchrones sont disponibles en versions 1A et 2A et disposent d'un mode d'économie d'énergie pour améliorer l'efficacité des charges légères, avec un faible courant de repos typique de 4µA. Le module prend en charge des tensions d'entrée comprises entre 2,4 et 5,5VCC et produit une tension de sortie qui peut être ajustée entre 0,6 et 4VCC. L'efficacité de fonctionnement atteint généralement 95%.

La carte d’évaluationTPSM82822EVM est destinée à faciliter le prototypage des conceptions basées sur le TPSM82822 (voir figure 2).

Carte d'évaluation Texas Instruments TPSM82822EVM pour le module convertisseur-abaisseur haute efficacité TPSM82822 avec inductance intégrée (Source: Texas Instruments)

Problèmes en phase de test et d’inspection de la production

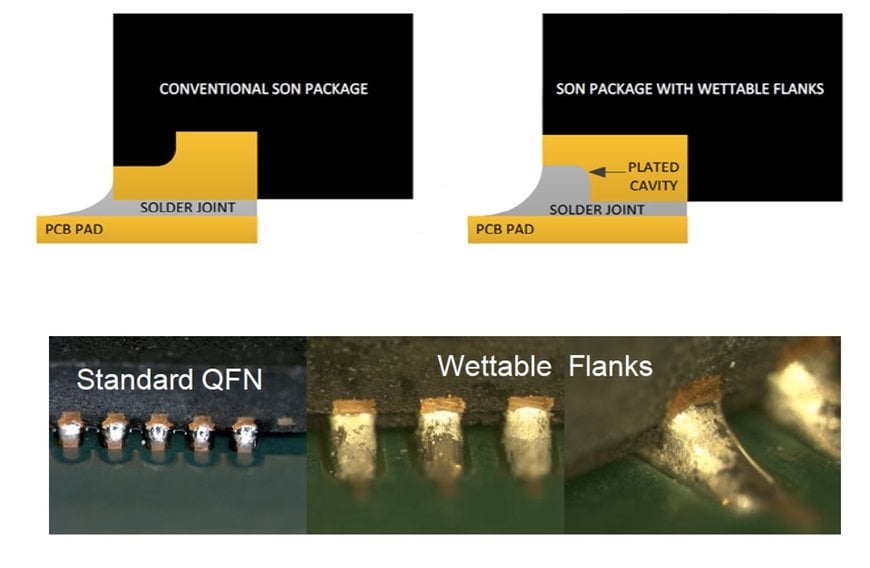

De nombreux circuits intégrés de convertisseur de commutation standard sont fabriqués dans un boîtier QFN conforme au standard industriel. Bien qu'il s'agisse d'un format pratique utilisé de longue date, il n’est malheureusement pas compatible avec les techniques d'inspection visuelle requises dans l'industrie automobile lors de l'assemblage (voir figure 3). Comme on peut le voir sur les images en haut et en bas à gauche, la brasure sur le circuit imprimé dans un boîtier QFN standard se trouve hors du champ visuel, sous l’appareil.

Elle n’est que très partiellement visible depuis le côté, ce qui pose problème pour l’inspection visuelle. Comment savoir si le composant est entièrement soudé en dessous ou déceler la présence de joints secs ? Pour remédier à ce problème, Texas Instruments a conçu un boîtier QFN amélioré comportant sur les côtés un regard recouvert d’une plaque de façon à augmenter la visibilité de la brasure lors de l’inspection visuelle. Ces «flancs mouillables» – voir figure3, à droite – permettent donc d’avoir une brasure plus grosse et plus visible, éliminant ainsi tout doute sur la fiabilité de la soudure au circuit imprimé.

Flancs mouillables duconvertisseur buck Texas Instruments TPS62810 conforme aux normes de l’industrie automobile(Source: Texas Instruments)

Conformité aux certifications pour les conceptions d'alimentation électrique à sécurité intrinsèque

Avec le déploiement d'applications industrielles de l'Internet des objets et d'autres initiatives dans le domaine de l'automatisation d'usine, les systèmes électroniques sont de plus en plus présents dans les équipements industriels et commerciaux. Certains de ces équipements doivent parfois être mis en conformité avec des normes de sécurité intrinsèque en raison de l'environnement dans lequel ils sont utilisés, qui peut contenir des fluides ou des gaz dangereux ou explosifs.

C’est l’un des défis auxquels sont confrontés les ingénieurs spécialisés en alimentation électrique, car le processus de conversion de puissance implique généralement un certain niveau de chaleur générée et, selon l'application, des tensions qui peuvent créer un arc à travers des composants ou des pièces susceptibles d’exploser si elles sont défectueuses.

La directive ATEX sert à réduire à un minimum, voire éliminer, les risques d'inflammation en environnement dangereux. Les dangers d'un gaz, d'une vapeur ou d'un brouillard donné sont classés selon trois zones distinctes. En ce qui concerne les circuits intégrés d'alimentation, les sources d'inflammation probables sont réputées être les étincelles électriques et les températures de surface élevées. Par exemple, la température maximale autorisée d’un compteur de gaz intelligent est de 244 °C ou 275 °C selon la taille du boîtier.

Concevoir un circuit intégré de convertisseur plombé et avec un grand écart de pas contribue à réduire la contrainte électrique et la probabilité d'apparition d’étincelles, même dans des environnements humides. Une autre contrainte est le fait de devoir utiliser un format de boîtier capable de dissiper efficacement la chaleur de sorte que la température maximale autorisée ne soit pas atteinte. Le Texas Instruments TPS62840 est disponible dans un boîtier HVSSOP-8 thermiquement amélioré mesurant 3 x 5 mm. Il est doté d’une plaque de cuivre assemblée au substrat du circuit imprimé capable de dissiper toute la chaleur du corps du circuit de façon à ne jamais dépasser la température maximale autorisée.

Conclusion

La gestion de l'alimentation est en constante évolution. L’énergie est au cœur de chaque conception. Fournir une alimentation électrique qui n'affecte pas les performances de l'application revêt une importance croissante. Cet article n’a abordé que quelques-uns des défis auxquels sont confrontés les architectes en alimentation électrique et les ingénieurs en conception de systèmes embarqués. Pour en savoir plus sur la gamme de circuits intégrés de conversion de puissance proposée par Texas Instruments, vous pouvez cliquersur ce lien

www.mouser.com

About the Author

Mark Patrick

Technical Marketing Manager EMEA Marketing

As Mouser Electronics’ Technical Marketing Manager for EMEA, Mark Patrick is responsible for the creation and circulation of technical content within the region — content that is key to Mouser’s strategy to support, inform and inspire its engineering audience.

Prior to leading the Technical Marketing team, Patrick was part of the EMEA Supplier Marketing team and played a vital role in establishing and developing relationships with key manufacturing partners.

In addition to a variety of technical and marketing positions, Patrick’s previous roles include eight years at Texas Instruments in Applications Support and Technical Sales.

A “hands-on” engineer at heart, with a passion for vintage synthesizers and motorcycles, he thinks nothing of carrying out repairs on either. Patrick holds a first class Honours Degree in Electronics Engineering from Coventry University.